پنل مدیریت سرمایه ویکی فایر

دسته: بلاگ

آموزش سیستم اعلام حریق

دوره های تئوری سیستم اعلان حریق

دوره هایی که بصورت تئوری در محل آموزشکده حریق در تهران برگزار می گردد به شرح زیر است:

دوره سیستم اعلان حریق سطح 1 ( بر اساس استاندارد BS5839)

در این دوره بصورت مفصل در خصوص انواع تجهیزات سیستم های اعلان حریق، مزایا و معایب آنها و همچنین نکات استانداردی مربوط به طراحی و جانمایی تجهیزات بحث خواهد شد. همچنین بصورت مفصل در خصوص انواع سیستم های اعلان حریق متعارف و آدرس پذیر صحبت خواهد شد. نکات طراحی و جانمایی این دوره بر اساس استاندارد BS5839 است. مدت زمان این دوره 2 روز بوده و همچنین امکان برگزاری این دوره بر اساس سرفصل های کارفرما و در محل کارفرما نیز امکان پذیر می باشد.

دوره سیستم اعلان حریق سطح 2 (بر اساس استاندارد NFPA72)

دوره آموزش تست و بازرسی و تعمیر و نگهداری

آموزش سیستم F&G

دوره های عملی سیستم اعلان حریق

کارگاه عملی سیستم اعلان حریق آدرس پذیر

کارگاه عملی سیستم اعلان حریق متعارف

آموزش اتوکد اعلام حریق

کارگاه عملی برند NSC آلمان

دوره های در محل کارفرما

دوره های در محل کارفرما، به دوره هایی گفته می شود که سازمان ها و شرکتها نیاز دارند که دوره را بجای سایت آموزشی آموزشکده حریق، در محل شرکت خود برگزار کنند. در این صورت پس از هماهنگی های اداری، استاد در سازمان مورد نظر حضور یافته و دوره برگزار می شود. یکی از مزایای برگزاری دوره در محل کارفرما این است که کارفرما میتواند سرفصل های دوره را بر اساس نیازمندی های پروژه خود تغییر دهد تا بهره وری کلاس را برای کارکنان خود بالاتر ببرد. جهت هماهنگی دوره در محل شرکت و یا سازمان خود میتوانید با شماره های 02122915668 و 02122915669 هماهنگی های لازم را انجام دهید.

کارگاه عملی سیستم اعلام حریق زیمنس

کارگاه عملی برند SCAME ایتالیا

کارگاه عملی سیستم اعلان حریق Advanced Electronics

کارگاه عملی سیستم اعلان حریق نوتیفایر

دوره آموزش تست و بازرسی و تعمیر و نگهداری

ویدئوی سخنرانی تست و تحویل سیستم اعلان حریق

ویدئوی سخنرانی نحوه تست و تحویل سیستم اعلان حریق که توسط مهندس موسی زاده در همایش رفتارشناسی حریق شیراز سخنرانی شده است.

سیستم اعلام حریق اینیم (inim) ایتالیا

ویدئوی آموزش و بررسی سیستم اعلام حریق اینیم (inim) ایتالیا شامل سیستم اعلام حریق متعارف، سیستم اعلام حریق آدرس پذیر و بررسی قابلیت های منحصر به فرد این برند ایتالیایی پر مدعا توسط مهندس محمد موسی زاده از آموزشکده حریق ایران. مشاهده سایر کلیپ های آموزشی در اینستاگرام آموزشکده حریق ایران به آدرس @wikifire

سیستم اعلام حریق DM Tech

ویدئوی آموزشی معرفی سیستم اعلام حریق متعارف و آدرس پذیر برند DM Tech بلغارستان به همراه بررسی مرکز کنترل اطفای حریق این برند در نمایشگاه ایپاس 2019. مشاهده ویدئوهای آموزشی بیشتر در اینستاگرام آموزشکده حریق ایران به آدرس @wikifire

سیستم اعلام حریق تله تک (Teletek)

ویدئوی معرفی و بررسی سیستم اعلام حریق تله تک (Teletek) تهیه شده توسط آموزشکده حریق ایران در نمایشگاه ایپاس 2019 شامل بررسی سیستم اعلام حریق متعارف تله تک و سیستم اعلام حریق آدرسپذیر تله تک. مشاهده ویدئوهای بیشتر در کانال اینستاگرام ویکی فایر به آدرس @wikifire

سیستم اعلام حریق تکنوفایر – TecnoFire

ویدئوی بررسی سیستم اعلام حریق تکنوفایر (Tecnofire) تهیه شده توسط آموزشکده حریق ایران در نمایشگاه ایپاس 2019 شا مل بررسی سیستم اعلام حریق آدرس پذیر TecnoFire (تکنوفایر). برای مشاهده ویدئوهای بیشتر به صفحه اینستاگرام ویکیفایر به آدرس @wikifire مراجعه نمایید.

سیستم اعلام حریق ماویلی mavili

ویدئوی آموزشی بررسی سیستم اعلام حریق ماویلی (mavili) توسط مهندس محمد موسی زاده از آموزشکده حریق ایران شامل بررسی سیستم اعلام حریق آدرس پذیر و متعارف برند mavili (ماویلی). مشاهده سایر کلیپ های آموزشی اعلام حریق در اینستاگرام @wikifire

سیستم اطفای حریق گازی FM200 برند Bettati

ویدئوی آموزشی بررسی فنی سیستم اطفای حریق گازی FM200 برند Bettati ایتالیا تهیه شده توسط آموزشکده حریق ایران و با همکاری شرکت کارافایر. در این ویدئو به بررسی فنی سیستم اطفای حریق گازی HFC227 و یا همان FM200 شامل مزایا و معایب و جایگزین این گاز در آینده پرداخته شده است.

سیستم اعلام حریق پولون آلفا (POLON ALFA)

ویدئوی آموزشی بررسی سیستم اعلام حریق POLON ALFA شامل قابلیت ها و مزایای رقابتی برند اعلام حریق پولون آلفا (POLON ALFA) که توسط آموزشکده حریق ایران و با همکاری شرکت طراحان نوین راهکار در قالب یک مصاحبه تخصصی و فنی تهیه شده است.

بررسی فنی سیستم اعلام حریق سنس (Sens)

ویدئوی فنی و آموزشی بررسی برند ایرانی سیستم اعلام حریق سنس (Sens) توسط مهندس محمد موسی زاده از آموزشکده حریق ایران شامل شامل بررسی سیستم اعلام حریق آدرس پذیر و متعارف برند سنس و همچنین سیستم SensWatch و دوربین تشخیص دود و شعله

نظرات و پیشنهادات و تجربیات خودتون رو در خصوص برند سنس در اینستاگرام آموزشکده حریق ایران به آی دی Wikifire و یا لینک زیر با ما به اشتراک بگذارید.

بررسی سیستم اعلام حریق ویگریت V-GREAT

ویدئوی آموزشی نقد و بررسی سیستم اعلام حریق V-GREAT (ویگریت) توسط مهندس محمد موسی زاده از آموزشکده حریق ایران شامل بررسی سیستم اعلام حریق آدرس پذیر و متعارف برند ویگریت (V-Great).

نظرات و پیشنهادات و تجربیات خودتون رو در خصوص برند V-Great در اینستاگرام آموزشکده حریق ایران به آی دی Wikifire@ و یا لینک زیر با ما به اشتراک بگذارید.

ترجمه فارسی استاندارد NFPA72

دانلود رایگان ترجمه فارسی استاندارد NFPA72 نسخه 2019 به همراه نسخه انگلیسی این استاندارد که یکی از منابع آزمون سازمان آتش نشانی نیز می باشد در این صفحه قرار داده شده است.

این ترجمه فارسی برای اولین بار توسط مهندس محمد موسی زاده ارائه شده است که تحت عنوان کتاب مهندسی سیستم های اعلان حریق چاپ و منتشر شده است و بهترین و روانترین کتاب فنی و اجرایی سیستم اعلان حریق مطابق با آخرین تغییرات سازمان NFPA آمریکا است و توسط بسیاری از مدیران سازمان های متولی مورد تایید و تحسین قرار گرفته است. در ادامه برخی از این نظرات و توصیه نامه ها را مشاهده می کنید:

نظر برخی از برترین اساتید و مدیران صنعت ایمنی و حریق

مهندس محمود قدیری – معاونت پیشگیری سازمان آتشنشانی و خدمات ایمنی شهرداری تهران

ایمنی کلیشهای است که فرد فرد ما ضرورت وجود آن را میخوانیم، میبینیم، گوشزد میکنیم و گاهی بهصورت دردناک عدم وجود آن را حس میکنیم. کتاب مهندس محمد موسی زاده به نام “مهندسی سیستمهای اعلان حریق” میتواند بهعنوان مرجعی قابلاطمینان بر اساس آخرین تغییرات استاندارد NFPA72 گامی بزرگ در توسعه دانش ایمنی و آتشنشانی در موضوع سامانههای هشدار و اعلان حریق باشد. لذا ضمن تأیید و قدردانی از موضوع تدوین و چاپ این کتاب ارزشمند امیدواریم در آینده شاهد توسعه کمی و کیفی منابع و مراجع علمی و تخصصی آئیننامهها و استانداردهای تخصصی در این حوزه باشیم.

مهندس علی کریمی آنچه – رئیس گروه برق سازمان نظام مهندسی ساختمان استان تهران

بیشک تلاشی اینچنین در تدوین کتابی جامع در خصوص سیستمهای اعلان حریق درخور قدردانی و تشکر است. امید که همگام با پیشرفت فناوریهای نوین، در ویرایشهای بعدی، نسبت به روزآمد نمودن کتاب نیز همت شود.

مهندس حسام طاووسی – نویسنده کتاب طراحی اسپرینکلر و متخصص حفاظت در برابر حریق (CFPS, CWBSP, CSITMS)

علم “حفاظت در برابر حریق” از علوم نوپای دنیای امروز است. در سالیان اخیر، تلاشهای بسیار زیادی در زمینه تدوین کدها و استانداردهای حریق، بخصوص در کشورهای پیشرفته دنیا صورت گرفته که دستیابی به آنها میتواند به بالارفتن سطح ایمنی مردم کشور ما بیانجامد. برداشت صحیح از مطالب مرتبط با موضوع “حفاظت در برابر حریق”، که عمدتاً به زبان انگلیسی منتشر شدهاند، نیازمند آشنایی کامل به این زبان و داشتن تجربه کافی در زمینه ایمنی است. با توجه به شناخت اینجانب از آقای مهندس موسی زاده، مطمئنم کتاب ایشان میتواند راهگشای فعالان حوزه ایمنی و اعلان حریق باشد.

مهندس ناصر رهبر – نویسنده کتاب رفتارشناسی آتش و عضو هیئت مدرسان دانشکده آتشنشانی و مشاور حفاظت فنی وزارت کار

اگرچه سیستمهای اعلان حریق از حدود ۳۰ سال پیش به ایران وارد و در ساختمانها اجرا شده است؛ اما کتابهای فنی خوب در این زمینه بسیار محدود میباشد. کتاب حاضر دامنه وسیعی از اطلاعات و راهکارهای فنی ارزشمند را به همراه مثالها و اشکال متعدد مطابق با استاندارد NFPA72 در اختیار خواننده قرار میدهد و مطالعه این کتاب به کلیه کارشناسان مرتبط توصیه میشود.

مهندس علی صفیخانی – رئیس HSE، پدافند غیرعامل و مدیریت بحران شرکت مناطق نفتخیز جنوب

احتراماً کتاب موردنظر توسط اینجانب بررسی گردید. ضمن تقدیر از زحمات نویسنده، به استحضار میرساند منابع در دسترس بهویژه به زبان فارسی در این خصوص محدود بوده و با توجه به اینکه این نوع کتب مخاطب خاص و عام دارد، لذا انتشار چنین کتابهایی در رشد و ارتقاء فرهنگ ایمنی که درنهایت منجر به کاهش درد و رنج کارکنان و صنایع میگردد، نقش بسیار مهمی را ایفا مینماید. قطعاً اجر معنوی آن بیش از اجر مادی خواهد بود.

مهندس رضا ویسی شیخ رباط – سرپرست سیستمهای اعلان و اطفای حریق شرکت فولاد اکسین خوزستان

فرصت مغتنمی بود که این کتاب را بهطور کامل و با دقت مطالعه کردم و بهراستی از محتوای بسیار ارزنده و کاربردی آن لذت بردم. کتاب مهندسی سیستمهای اعلان حریق مرجعی مطمئن و کاربردی برای مشاوران، طراحان، کارشناسان و مدرسان سیستمهای حفاظت از حریق است. با توجه به ضرورت طراحی و نصب و نگهداری صحیح این سیستمها مطابق با استانداردهای معتبر علیالخصوص استاندارد NFPA72، مطالعه این کتاب را به کلیه همکاران فعال در حوزه ایمنی و طراحی مهندسی شاغل در صنایع کشور توصیه میکنم.

مهندس سیامک بلدی – امور کنترل و ابزاردقیق – معاونت مهندسی بخش پروژههای سرمایهگذاری گروه مپنا

بدینوسیله مراتب تقدیر و تشکر اینجانب از جناب آقای مهندس محمد موسی زاده به جهت زحمات گرانقدر ایشان در تهیه و تدوین کتاب ارزشمند «مهندسی سیستمهای اعلان حریق» که بهعنوان مرجعی قابلاطمینان بر اساس استاندارد NFPA72 و تجربیات ارزشمند و مفید ایشان، نشر و در اختیار جامعه صنعتی کشور قرار گرفته است، بعمل میآید.

مهندس خیام پورموسی – مسئول نگهداری و تعمیرات تجهیزات کنترلی شرکت بهرهبرداری متروی تهران

کتاب مهندسی سیستمهای اعلان حریق با ساختاری کاملاً سازمانیافته، قدمبهقدم نکات کلیدی و کاربردی سیستمهای اعلان حریق را مطابق با آخرین تغییرات استاندارد NFPA72 بیان میکند و مرجع بسیار خوبی برای طراحان، مشاوران، بازرسان و کارشناسان تعمیر و نگهداری سیستمهای اعلان حریق است.

مهندس حسینعلی حکیمی – رئیس اداره ایمنی و آتشنشانی مجتمع مس سرچشمه

این کتاب کاربردی و روان، مجموعهای از راهکارهای فنی پرکاربرد موردنیاز در پروژههای صنعتی و ساختمانی است و اطمینان دارم مطالعه این کتاب میتواند باعث موفقیت بیشتر کارشناسان مرتبط با سیستمهای اعلان حریق و پیشبرد اصولی پروژههایشان مطابق با استاندارد NFPA72 شود.

مهندس طیب فرجی – سرپرست پروژههای برق و ابزار دقیق اداره مهندسی شرکت پتروشیمی ایلام

اینجانب بهعنوان کارشناسی که سالها در صنعت پتروشیمی درزمینۀ تعمیرات، طراحی، اجرا و نظارت فعالیت نمودهام، اذعان میدارم همیشه خلأ یک کتاب جامع و کاربردی درزمینۀ سیستمهای اعلان حریق احساس میشد. لذا ضمن آرزوی موفقیت برای مهندس محمد موسی زاده اطمینان دارم کتاب تألیف شده توسط ایشان که برگرفته از استاندارد NFPA72 و پشتوانه سالها تجربه و فعالیت ایشان است، با ساختاری منظم، عمیق، جامع و کاربردی برای علاقهمندان و کارشناسان منبعی کامل و مفید خواهد بود.

مراحل اخذ تاییدیه آتش نشانی

مراحل اخذ تاییدیه آتشنشانی و روند دریافت این تاییدیه از سازمان آتش نشانی و یا سازمان نظام مهندسی برای ساختمان، ابتدا باید تشکیل پرونده و هماهنگی امور اداری پرونده پروژه در سازمان آتش نشانی با اخذ وکالت کاری از کارفرما و یا نماینده قانونی ایشان انجام شود.

معمولا در روند اخذ تاییدیه سازمان آتش نشانی (آتش نشانی تهران، آتشنشانی اصفهان، مشهد شیراز و …) می بایست در جلسات فنی و حل اختلاف سازمان آتش نشانی به عنوان نماینده کارفرما شرکت نمود تا در حین اجرای پروژه بتوان مشکلات و چالش های ایمنی و آتشنشانی پروژه را برطرف نمود.

برای سهولت درک روند دریافت تاییدیه سازمان اتش نشانی، در این قسمت چند نمونه چارت مربوط به مراحل اخذ تاییدیه آتش نشانی برای شما دوستان حرفه ای تهیه شده است که می توانید به صورت رایگان آن را از طریق فرم زیر دریافت نمایید. در کمتر از 5 ثانیه فرم زیر را پر کنید تا این چارت کاربردی و ارزشمند را دانلود کنید.

بسته به نوع پروژه و کاربری آن، از جمله مواردی که احتمالا در طی روند اخذ این تاییدیه از سازمان آتشنشانی می بایست انجام شود می توان به موارد زیر اشاره کرد:

- طراحی و محاسبات سیستم اعلام و اطفای حریق و ارائه نقشه های مربوطه و تصحیح شماتیک جانمایی

- طراحی سیستم هایی نظیر فشار مثبت دهلیز پلکان ها،تهویه پارکینگ ها،سیستم پمپاژ و مخازن، شبکه برق اظطراری و …

- طراحی و انتخاب نوع خاموش کننده های دستی متناسب، تابلوهای هشدار و …

نکته: در برخی از شهرها ممکن است متولی این تاییدیه شهرداری و یا سازمان نظام مهندسی باشد

اجرای صحیح و اصولی و ارتباط با کارشناسان مرتبط در سازمان آتشنشانی و دریافت مشاوره از آنها و همچنین نظارت بر اجرا و تست سیستم های اعلام و اطفاء حریق و تحویل از پیمانکار و همچنین نظارت بر خریداری تجهیزاتی مانند دربهای دودبند، تجهیرات جانبی استخر، دیگر اقلام مورد نیاز بر اساس استاندارد و ضوابط آتش نشانی می تواند از گرفتاری ها و چالش های روند اخذ تاییدیه آتش نشانی برای ساختمان ها و مراکز تجاری و صنعتی به شدت کاهش دهد.

تست

جهت دانلود رایگان سیستم اعلان حریق جهت دانلود رایگان سیستم اعلان حریق جهت دانلود رایگان سیستم اعلان حریق جهت دانلود رایگان سیستم اعلان حریق جهت دانلود رایگان سیستم اعلان حریقجهت دانلود رایگان سیستم اعلان حریقجهت دانلود رایگان سیستم اعلان حریق

جهت دانلود رایگان سیستم اعلان حریقجهت دانلود رایگان سیستم اعلان حریقجهت دانلود رایگان سیستم اعلان حریق

جهت دانلود رایگان سیستم اعلان حریق

تخفیف عیدانه سال 98

سال جدید شروع شده و همه در حال برنامه ریزی و آماده کردن خود برای سال جدید هستند. در این راستا آموزشکده حریق هم در طرح نوروزی خود، کلیه محصولاتش را با تخفیف 20 تا 50 درصد به شما دوستان ارائه میکند.

در ماه آغازین سال 98 از این محصولات نهایت استفاده را ببرید و خود را برای شروع یک سال متفاوت همراه با موفقیت آماده کنید.

امیدواریم سال ۹۸ سال تحول کسبوکار شما باشد!

برای بهرهمند شدن از این تخفیفها شما نیاز به وارد کردن هیچ کوپن تخفیفی ندارید. کافیست محصولات موردنظر خود را به سبد خرید اضافه کنید، در نهایت سایت به صورت خودکار، با توجه به جمعکل سفارشات شما تخفیف موردنظر را اعمال میکند.

در صورت وجود هر گونه مشکل در فرایند خرید لطفا با شماره 22066395 تماس بگیرید.

فروش نرم افزار اتواسپرینک (AutoSprink)

نرم افزار اتواسپرینک، نرم افزار قدرتمند و مستقل طراحی سیستم اطفای حریق اسپرینکلر می باشد که به راحتی جایگزین نرم افزار اتوکد برای طراحی شبکه سیستم اسپرینکلر می شود. محاسبات هیدرولیکی پیشرفته، دقیق و البته یکپارچه، امکانات Stocklisting و همچنین تطابق کامل با نقشه های اتوکد از جمله مواردی است که نرم افزار اتواسپرینک (AutoSprink) قادر به انجام آن است. به محض اتمام کشیدن شبکه لوله کشی سیستم اسپرینکلر، با کلیک بر روی یک دکمه گزارش کامل هیدرولیکی و نیز وضعیت اجزای به کار رفته در سیستم مشخص می شود.

- – Import و Export فایل های اتوکد

- – رسم سیستم In-Rack و سیستم Loop

- – رسم نقشه های دقیق و قابل پرینت یا پلات

- – تهیه لیست تجهیزات مورد نیاز سیستم با یک کلیک

- – ایجاد تفاوت در رنگ لوله ها متناسب با شرایط هیدرولیکی

- – طراحی و جانمایی اسپرینکلرها تنها با انتخاب نقاط پیرامونی اتاق

- – اضافه نمودن اتصالات مورد نیاز شبکه لوله کشی بصورت اتوماتیک

- – گزارش محاسبات هیدرولیکی شبکه اسپرینکلر مطابق فرمت NFPA

- – انجام کلیه محاسبات هیدرولیکی شبکه اسپرینکلر همزمان با کشیدن نقشه

- – انجام محاسبات هیدرولیکی و برآورد دبی و فشار مورد نیاز سیستم بصورت آنلاین

جهت سفارش و استعلام قیمت آخرین نسخه نرم افزار اتواسپرینک به همراه گارانتی یک ساله و خدمات پس از فروش 10 ساله با ما تماس حاصل فرمایید.

[quform id=”6″ name=”سفارش نرم افزار اتواسپرینک”]

در این ویدئو محیط نرم افزار اتواسپرینک و مقایسه آن با نرم افزار های مشابه نظیر الیت و PipeNet توضیح داده شده است.

بله. جهت مشاهده جزئیات دوره آموزش تخصصی نرم افزار اتواسپرینک بر روی لینک زیر کلیک نمایید.

استخدام

از انگلستان تا سنت شکنی ویکی فایر

بی سوادان قرن 21 کسانی نیستند که نمی توانند بخوانند و بنویسند؛ بلکه کسانی هستند که نمی توانند بیاموزند، آموخته های کهنه را دور بریزند و دوباره بیاموزند.

( الوین تافلر )

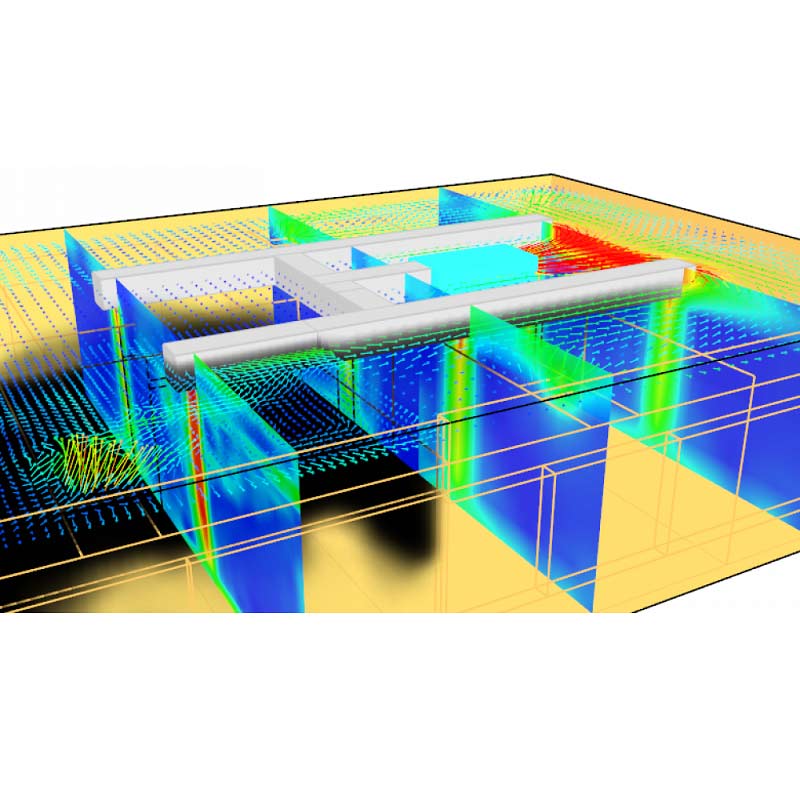

مطلب امروز اختصاص به معرفی یکی از برجسته ترین نرم افزارهای صنعت حفاظت از حریق دارد که متاسفانه در کشور ما بسیار مهجور مانده است. بله، نرم افزار شبیه سازی دینامیکی حریق (Pyrosim)

شاید تا به حال اسم این نرم افزار به گوش شما نرسیده باشد و یا اگر رسیده است، از کاربردها و جذابیت های بازار کار آن علی الخصوص در کشور عزیزمان ایران اطلاعی نداشته باشید.

شاید بد نباشد قبل از معرفی این نرم افزار، جایگاه استفاده و کاربرد این نرم افزار را در استاندارد مشخص کنیم. مطابق استاندارد NFPA72 شما طراحی سیستم های حفاظت از حریق را به دو صورت می توانید انجام بدهید:

- طراحی بر مبنای قوانین جانمایی و فاصله گذاری مشخص شده در استاندارد که اصطلاحا به آن prescriptive Design می گویند

- طراحی بر مبنای عملکرد که به آن Performance Based Design می گویند.

روش اول دقیقا همان روشی هست که تقریبا در تمامی پروژه های کشورمان در حال انجام هست. اما روش دوم متاسفانه هنوز نتوانسته جایگاه خود را در ایران پیدا کند. این روش معمولا از طریق نرم افزارهای مهندسی و شبیه سازی حریق و دود نظیر Pyrosim انجام می شود.

در کجاها نیاز است که از روش دوم و یا استفاده از نرم افزارهای شبیه سازی حریق نظیر پایروسیم استفاده شود؟

در خیلی از فضاها با توجه به ساختار سازه، محتویات درون آن، شرایط محیطی و نوع خطر موجود در آن، قوانین ثابت یاد شده در استانداردها جوابگوی نیازهای طراحی آن پروژه نخواهد بود. به عنوان مثال انبارها، لابی ها و آتروم هایی با ارتفاع سقف بسیار بلند که امکان بروز پدیده لایه بندی هوا در آن وجود دارد؛ و یا تونل های جاده ای، کارخانجات و پارکینگهایی با شرایط کاری و تهویه ای خاص و… .

در چنین شرایطی باید از روش های مبتنی بر عملکرد برای طراحی و اجرای سیستم حفاظت از حریق کمک گرفت که مورد تایید استانداردها از جمله استانداردهای NFPA نیز می باشد.

مشاهده جزئیات دوره پایروسیم و سرفصل های آن

تعداد بسیار اندکی از افراد در سطح دنیا از چنین روشی برای حل چالش های طراحی پروژه های عظیم کمک می گیرند که رقم های بسیار نجومی را بابت اینگونه طراحی ها و ارزیابی ها دریافت می کنند.

همچنین دوره های آموزشی مربوط به این دانش، تنها در انگلستان و آمریکا و بصورت بسیار محدود و شاید سالی یکبار برگزار می شود. اما متاسفانه کشور عزیز ما بخاطر تحریم ها و یک سری مسائل دیگر از این فرصت محروم است. به همین دلیل ما در آموزشکده حریق وظیفه خود دیدیم که فرصت حضور کارشناسان و مهندسان صنعت حفاظت از حریق کشورمان را در این دوره ایجاد کنیم و فرصتی را آماده کرده ایم که مردم کشور ما بتوانند از این خدمات استفاده کنند.

در همین راستا آموزشکده حریق ایران اینبار با یک سنت شکنی و انحصار شکنی جدید، برای اولین بار اقدام به برگزاری این دوره و انتقال دانش و تجربیات مربوط به این سبک طراحی و ارزیابی در ایران نموده است و از تمامی علاقمندان به یادگیری این نرم افزار جهت حضور در دوره تخصصی و کاربردی آموزش نرم افزار پایروسیم (Pyrosim) دعوت به عمل می آورد.

به طور کلی این دوره برای مخاطبانی نظیر:

- مشاوران

- شرکتهای بیمه

- محققین حوزهی آتش

- مهندسان صنعت حفاظت از حریق

- طراحان سیستم امنیتی آتشسوزی

و بسیاری از کارشناسان و مهندسین دیگر که به صورت مستقیم یا غیر مستقیم با آتش سر و کار دارند، بسیار مفید است و در حال حاضر دارای بازار بسیار بکر و با پتانسیل بسیار بالا در ایران است.

جهت اطلاعات بیشتر بر روی یکی از لینک های زیر کلیک کنید:

نحوه تست سیستم اعلان حریق

در این مقاله مطالبی در خصوص نحوه ی تحویل گرفتن اصولی پروژه های اعلان حریق از پیمانکاران برای آگاهی کارفرمایان ارائه می نماییم.

معتبرترین و رایج ترین استاندارد های سیستم های اعلان حریق، BS و NFPA می باشند که در خصوص نصب، راه اندازی و نگهداری سیستم های مذکور به طور مفصل توضیحاتی را ارائه می نمایند.

نصب و راه اندازی سیستم های اعلان حریق بر اساس استاندارد بایستی توسط نفرات ذی صلاح اجرا شده که دارای تخصص و تجربه کافی در این خصوص باشند و بصورت اصولی و مطابق با استاندارد و بر اساس جداول مندرج در آن این امر را انجام دهند.

به نظر شما نحوه تحویل گرفتن پروژه از پیمانکاران چگونه بایستی باشد؟

برخی از پروژه های بزرگ شامل بیش از 500، 1000 و یا بیش از چند هزار قطعه می باشند! به نظر شما چه تعداد از این قطعات را بایستی تست نمود تا این اطمینان حاصل شود که سیستم به درستی نصب شده و عملکرد قابل اعتمادی دارد؟

به نظر شما زمانی که تست رندوم صورت می گیرد، آیا این اطمینان در خصوص صحت عملکرد کلیه قطعات وجود دارد؟

استاندارد NFPA 72 جواب این سوال که در ایران به طور مبهم و اغلب شرکت ها بر اساس تجربه به آن پاسخ می دهد را به صراحت اعلام می کند!

در استاندارد NFPA 72 در خصوص نحوه ی تست سیستم اعلان حریق در فصل 14 توضیحات کاملی ارائه می گردد، از این رو در ادامه به ارائه مطالبی در این خصوص می پردازیم.

بر اساس بند 14.4.1.1 کلیه تجهیزاتی که در یک سیستم اعلان حریق برای اولین بار نصب می گردند بایستی 100% مورد تست قرار گیرند. این بند بدان معناست که تست رندومی برای تحویل وجود نداشته و بایستی کلیه قطعات مورد تست قرار گیرند. در این فصل در خصوص نحوه ی تست و مدت زمان تست و سرویس و نگهداری توضیحاتی ارائه می گردد، همچنین جداولی وجود دارد که بر اساس نوع تجهیز مدت زمان بین هر تست را تشریح می نماید.

بسیاری از پیمانکاران به علت زمان بر بودن و زحمت انجام این کار، اطلاعاتی در مورد حق و حقوق کارفرما به ایشان ارائه نمی دهند تا هر چه زود تر تحویل پروژه را انجام داده و صورت وضعیت های مالی خود را به جریان بیاندازند، این امر باعث عدم کشف نواقص پروژه شده و در واقع فرصت را برای به وجود آمدن حوادث فراهم می آورد. حریق ممکن است در هر گوشه ای از یک ساختمان شکل گرفته و پیشرفت نماید، عدم کشف به موقع حریق باعث هدر رفت زمان برای افراد حاضر در منطقه و اطفاء آن می گردد. زمانی که حریق گسترش یابد به حدی خواهد رسید که دیگر قابل کنترل نبوده و خسارات غیر قابل جبرانی را به وجود می آورد و همه این ها ناشی از عدم توجه به تست یک قطعه الکترونیکی کوچک می باشد.

بنابراین در اولین گام کلیه کارفرمایان و دست اندرکاران پروژه های اعلام حریق باید به این نکته توجه کافی داشته باشند که برای تست اولیه در زمان تحویل پروژه، کلیه تجهیزات سیستم اعلان حریق بدون استثنا می بایست مورد تست و بازرسی قرار گیرند تا از صحت عملکرد تمامی آنها اطمینان حاصل شود. ممکن است انجام این چنین تستی در برخی از پروژه ها چند روز به طول انجامد و در برخی دیگر شاید تا چندین هفته هم ادامه یابد. کارفرمایان می بایست از پیمانکاران اعلام حریق بخواهند که در زمان برآورد هزینه، هزینه مربوط به انجام چنین تستی را نیز در پیشنهادات مالی خود در نظر بگیرند تا در زمان تحویل پروژه عذری برای انجام ندادن تست کامل نداشته باشند.

این اطمینان را به شما می دهیم که حتی اگر بزرگترین و معتبرترین شرکتهای اعلام حریق دنیا هم اجرای پروژه شما را به دست گیرند، باز هم در زمان تست، به مشکلات و موارد زیادی برخواهید خورد که می تواند تاثیر بسیار منفی بر عملکرد سیستم اعلام حریق نصب شده داشته باشد.

تجربیات خود را در این خصوص با ما در میان بگذارید.

سیستم اعلام و اطفای حریق اتاق سرور

استفاده از سیستم اعلان و اطفای حریق در اتاق سرور (دیتاسنترها و مراکز داده کوچک) و همچنین طراحی و اجرای اصولی و استاندارد اینگونه سیستم های در اتاق های سرور بسیار حائز اهمیت است. اطلاعات در سازمان ها به بخش های مختلف اطلاعات مالی (حساب ها و کارکنان) امنیتی از قبیل اطلاعات محرمانه و طبقه بندی شده بسته به نوع سازمان تقسیم بندی می شود. از اینرو امنیت و محافظت فیزیکی و حفاظت از حریق سرورها و دستگاه های ذخیره سازی اهمیت بالایی دارد . سالانه میلیاردها ریال هزینه هنگفت برای خرید سرور و دستگاه های تجمیع اطلاعات در دیتاسنترها و مراکز داده صرف شده که حفظ اسناد و مدارک مجازی را پر اهمیت تر کرده . از اینرو حفاظت و ایمنی در برابر حریق در مراکز داده اهمیت بسزایی دارد . در دیتاسنترها مجموعه کابل ها لوازم الکترونیکی تابلوهای برق و نیز سیستم های سرمایشی مختلفی به کار رفته که هر کدام مستعد حریق هستند و در زمان بروز آتش سوزی باید از انها محافظت شوند.

در طراحی و اجرای سیستم های اعلام و اطفای حریق در اتاق سرور می بایست موارد زیر مدنظر قرار گیرد:

- ارزیابی ریسک و بررسی اهمیت استفاده از سیستم اعلام و اطفای حریق در اتاق سرور

بررسی سیستم های اطفای حریق مناسب و قابل قبول در اتاق سرور - استانداردهای مورد قبول جهت تجهیزات

- استانداردهای حاکم در طراحی سیستم های اعلام و اطفای حریق اتاق های سرور

بررسی تخصصی سیستم های اطفای حریق FM-200 ، Novec 1230 ، Inert Gas ، Aerosol ، Hybrid. معایب و مزایا، نحوه محاسبات و طراحی - بررسی الزامات زیست محیطی و جایگاه فعلی و احتمالی آینده سیستم های فوق الذکر در آمریکا و اروپا بر اساس دستورالعمل های جدید European F-Gas و EPA

- بررسی نرم افزارهای محاسبات هیدرولیکی

- بررسی اشتباهات رایج در طراحی و اجرا

- بررسی دلایل تخلیه ناخواسته و راهکارهای پیشگیری

- الزامات و توصیه های ایمنی

- آسیب شناسی سیستم های اعلام و اطفای حریق استفاده شده در اتاقهای سرور به همراه بررسی تجربه های موفق و ناموفق

- بررسی تخصصی سیستم های اعلام حریق مناسب جهت استفاده در اتاقهای سرور شامل پانل اطفای حریق، سیستم Air Sampling ، نوع دتکتورهای مناسب فضای اصلی، کف و سقف کاذب، استانداردها و نحوه طراحی

- بررسی استفاده از سیستم های اطفای حریق موضعی داخل رک به جای Total Flooding و نحوه طراحی

بررسی شرایط سازه اتاق سرور - بررسی “پروسه ی پس از تخلیه” در سیستم های اطفای حریق فوق الذکر

- دستورالعمل تست، سرویس و نگهداری سیستم اعلام و اطفای حریق اتاق سرور

- توصیه ها و پیشنهادات به خریداران

نکات اجرایی و کاربردی مهم در خصوص طراحی و اجرای سیستم های اعلان و اطفاء حریق در اتاق های سرور:

- یک دیتا سنتر بسیار متفاوت از یک اتاق سرور کوچک است و در هنگام تدوین دستورالعمل، این تفاوت ها می بایست در نظر گرفته شود.

- در بسیاری از موارد، شروع حریق از سقف و کف کاذب بوده است و در نظر گرفتن سیستم اعلام و اطفای حریق مناسب در سقف و کف کاذب اهمیت زیادی دارد.

- استفاده از دتکتورحرارتی کابلی (LHD) در کف کاذب به همراه دتکتور دود، جهت کشف سریع حریق سودمند است.

- استفاده از دتکتورهای Air Sampling جهت کشف سریع حریق توصیه می گردد.

- توجه به سازه و المان های مقاوم در برابر حریق در دیتا سنترها و اتاق های سرور (Passive Protection) اهمیت بسیاری دارد. عدم توجه به سازه باعث می شود که در بعضی موارد، حریق در خارج از اتاق سرور شروع شده و باعث فعال شدن زودهنگام سیستم اطفای داخل اتاق سرور شود. همچین در بعضی از موارد حریق در داخل اتاق سرور شروع شده و در صورت ناتوانی سیستم اطفای حریق گازی، به خارج از اتاق سرور گسترش می یابد.

- هرچند که در خارج از کشور، بعضی از صاحبان دیتاسنترها و اتاق های سرور به علت بک آپ گیری مداوم از دیتای خود و همچنین به علت ارزانتر بودن سخت افزارها در خارج از کشور، به داشتن یک سیستم اعلام حریق قوی بسنده می کنند ولی در ایران با توجه به گران بودن سخت افزارهای استفاده شده در اتاق های سرور و زمان بر بودن راه اندازی مجدد، استفاده از سیستم اعلام و همچنین اطفای حریق منطقی تر است.

خصوصیات کلی یک سیستم اطفای حریق مناسب از نوع Total Flooding در اتاق سرور شامل موارد زیر است:

- قدرت اطفا کنندگی در کلاس C و A حریق

- قابلیت نفوذ پذیری بالا

- نداشتن پسماند

- عایق الکتریسیته

- نداشتن خطر جانی برای افراد

- سرعت عملکرد و برگشتن سریع سیستم به حالت نرمال

- آسیب نرساندن به تجهیزات

- تناسب مالی با ارزش دیتا و سخت افزار مورد استفاده

- امکان جایگزینی سریع پس از عملکرد

سیستم های اطفای حریق مناسب جهت دیتاسنترها و اتاق های سرور:

درجه اول گازهای تمیز همچون FM-200، Novec 1230، Inert Gas و سایر گازهای ذکر شده دراستاندارد NFPA 2001، پیشنهاد می شود. همچنین استفاده از سیستم های Oxygen Reduction و Watermist جهت استفاده در اتاق سرور با محدودیت هایی روبرو است که می بایست مورد بررسی بیشتری قرار گیرد. استفاده از سیستم آیروسل (Aerosol) در اتاق سرور به عنوان گزینه اصلی توصیه نمی گردد.

راهکارهای حفاطت از حریق و اعلام و اطفاء در دیتاسنترها :

بر اساس استاندارد و طبقه بندی کلاس حریق و سناریوی آتش لوازم الکترونیکی در طبقه کلاس C قرار می گیرند که در این کلاس رعایت طراحی استاندارد اهمیت زیادی دارد.

بر اساس استاندارد، فاکتورهای زیادی برای در نظر گرفتن طراحی سیستم اعلام و اطفا حریق در دیتا سنترها اهمیت دارند؛ ابتدا باید مکان مورد نظر از طرف کارشناس ایمنی بازدید و سپس مولفه های زیر در نرم افزار محاسبه گردند .

1- ابعاد سالن یا اتاق از قبیل طول و عرض و ارتفاع (حجم بر اساس متر مکعب)

2- سقف کاذب و کف کاذب در صورت وجود و ارتفاع آنها

3- آرایش رک ها و طرز چینش ( اتاقک سرد یا رودر رو )

4- نوع سیستم سرمایشی از قبیل سیستم اسپیلت کولینگ یا اچ وک ( محاسبه سرعت پرتاب باد )

5- کابلهای برق از داخل سقف یا کف کاذب عبور کرده اند یا از لدر سقفی

6- شهری که سالن دیتاسنتر در آن قراردارد و ارتفاع آن شهر از سطح دریا

7- مناطق مورد نیاز اعلام و اطفا حریق در اتاقهای مختلف (زون بندی اعلام و اطفا)

8- دمای کاری اتاق که معمولا در دیتا سنترها بین 20 تا 24 درجه سانتیگراد میباشد.

9- غلظت محیط بر اساس استاندارد که در کلاس C حریق عددی بین 7 تا 9 میباشد.

سیستم اعلام حریق در دیتاسنترها :

لوله کشی شبکه اعلام حریق اتاق سرور:

در لوله کشی یا پایپینگ اعلام حریق حتما باید از لوله های گالوانیزه گرم بر اساس استاندارد سایز pg13.5 با اتصالات استاندارد استفاده کرد و تنها در جاهایی که قابل دسترس نیست و خم در لوله به وجود می آید به ناچار از لوله فلکسیبل استفاده و کابلهای نسوز برق از داخل این لوله ها عبور کند .

کابل نسوز سیلیکونی با شیلد محافظ سایز 1.5*2 و 1.5*3 :

در سیستم کابل کشی اعلام حریق بر اساس استاندارد فقط باید از کابلهای نسوز با نویز گیر یا شیلد محافظ و از جنس نرم یا انعطاف پذیر استفاده کرد که در زمان بروز حریق خود کابل آتش نگیرد یا باعث گسترش حریق نشود و همچنین چنانچه حریق گسترش پیدا کند کابل مذکور در دمای بالا میتواند جریان را از خود عبور داده و سیستم به کار خود ادامه دهد.

در دیتاسنترها همانند اتاق های معمولی میتوان برای کشف حریق از تجهیزات و سنسورهای مختلفی استفاده نمود :

1-کنترل پنل مرکزی یا تابلوی اصلی مدار فرمان سیستم اعلام و اطفای حریق :

این کنترل پنل که شامل قسمتهای مختلفی بسته به نوع کار از مدل متعارف یا آدرس پذیر استفاده می گردد. مدار فرمان در پنل به زونهای مختلف اعلام حریق و زون اطفا حریق در دیتاسنتر ها استفاده میگردد. که کلیه تجهیزات اعلام حریق به این تابلو فرمان متصل میگردند.

2-دتکتور دود- دتکتور حرارت-دتکتورهای دودی-حرارتی (مولتی سنسور) – داکت دتکتورها:

در دیتا سنترها به دلیل حجم بالای گردش هوا یا سرعت جریان باد از کولینگ سیستم یا اسپیلت دتکتورهای معمولی به تنهایی کاربرد ندارند . در سناریوی حریق دود در هنگام شروع آتش غلظت پایینی دارد . سیستم کارکرد دتکتورهای دودی به صورتی میباشد که دود با غلظت بالا بیاید در زمان حداقل 5 تا 8 ثانیه داخل دتکتور پایدار بماند تا دتکتور اعلام حریق نماید که به دلیل گردش هوا احتمال دارد دود هیچگاه در زمان اولیه حریق به دتکتور نرسد. حریق در سناریوی اغازین در 5 ثانیه اول تا 5 ثانیه دوم سرعت شگف آور رشد 5 برابری را دارد و ممکن است برای جلوگیری از حریق زمان به هدر رود .

3- سیستم نمونه گیر هوا یا مکنده دود یا نمونه بردار هوا :

این نمونه برداری ذرات بسیار ریز دود اندازه ای در حدود 0.005 Obs/m را در هر نقطه اي كه درحال تولید باشد بواسطه محفظه لیزر تشخیص داده و از طریق كابلهاي ارتباطي به پانل اعلان حریقی که کنترل آن را به عهده دارد انتقال مي دهد و آژیر یا فلاشر متصل به آن اعلان خطر می نماید. سیستم های مذکور به Air Sampling Smoke Detection Apparatus معروف هستند .

طراحي لوله ها در فضاهاي Server Room و يا Data Center به چند صورت مي باشد. اين لوله ها جهت مكش هوای داخل محیط و جریان هوای در گردش داخل رک، هم مي توانند در سقف و هم در مجاورت Rack و يا نيز با اتصال به لوله هاي قابل انعطاف به داخل Rack و يا حتي UPS هدايت شوند. با اين كار بجاي انتظار براي رسيدن دود به سقف، در همان لحظه ای كه دود توليد گرديده است آژیر اعلان حریق در مرحله Pre-Alarm به صدا در خواهد آمد. در این حالت دود حتی در مرحله ای که تولید میشود و بصورت نامرئی است نیز توسط سیستم تشخیص داده میشود . در مراحل بعد به مرور گذر زمان و اضافه شدن به حجم دود تولید شده سطح آلارم های بالاتر اعم از Alarm 1 و Alarm 2 و در نهایت سیگنال Action برای اعلان نهایی و یا تخلیه اطفاء توسط سیستم ارسال خواهد شد.

4- کابل خطی حرارتی linear heat detector cable

این کابل حرارتی که در دو نوع متعارف و آدرس پذیر میباشد که در دماهای متفاوت عمل کشف حریق را به صورت حرارتی انجام میدهد. فرض کنید رکهای شما در کنار و پشت آن حرارت بالایی دارند و سیستم کولینگ ظرفیت خنک کردن تمام نواحی انرا ندارد به وسیله این کابل خطی که در دماهای 68 درجه 86 درجه و 108 درجه کارایی دارند چنانچه دما در محیط به بالاتر از از دماهای ذکر شده برسد این کابل زوج سیستم که از یک طرف به پنل مرکزی متصل شده با یک اتصال کوتاه سریع به کشف نقطه ای که حریق در حال شکل گرفتن است کمک میکند پس میتوان در امتداد و داخل رکها این کابل خطی را به عنوان یک تجهیز اعلام حریق حرارتی استفاده نمود.

5- مجموعه شستی های اعلام و اطفا حریق در دیتا سنتر :

5-1-شستی اعلام (manual call point):

فرض کنید اپراتور در دیتاسنتر در حال انجام کارهای روزانه است که متوجه شکل گیری حریق میشود قبل از اینکه سیستم حریق را کشف کند میتوان با فشار دادن دکمه شستی اعلام تمامی آلارم ها را به کار انداخت و از اتلاف زمان جلوگیری کرد.

5-2- شستی اضطراری تخلیه ماده اطفا (manual release ):

همانند شستی اعلام هنگامی که اپراتور با مشاهده مستقیم خود حریق را کشف کرد میتواند با فشار این شستی ماده اطفا را سریعتر تخلیه کند که معمولا بر روی پنل مرکزی اعلام و اطفا حریق این شستی به صورت مهرو موم شده قرار دارد (extinguishingbutton)

5-3- شستی توقف دستی خروج ماده اطفا یا abort

فرض کنید زمانی به هر دلیلی آلارم کاذبی ایجاد شده و اپراتور با مشاهده عدم وجود حریق میخواهد سیستم را موقتا قطع و به علت وجود اعلام حریق کاذب پی ببرد در این زمان ما باید از تخلیه بی مورد ماده اطفا و هدر رفتن آن جلوگیری نماییم این شستی که شستی abort نیز نام دارد میتواند جلوی تخلیه بی مورد ماده اطفا را بگیرد.

6- دستگاه تلفن کننده مرکزی :

این دستگاه یکی از کلیدی ترین تجهیزات در زمان اعلام حریق میباشد به صورتی که در زمانهایی که اپراتور در داخل اتاق نیست یا نیمه شب حریق اتفاق می افتد این دستگاه که در دو نوع اتصال سیم تلفن و سیم کارتی میباشد میتواند با تماس اضطراری با مسولان مربوطه و حتی اداره آتش نشانی منطقه جلوی اتفاقات بزرگ و حتی از حادثه جلوگیری کند با تنظیم این دستگاه و حتی اتصال آن در مدلهای جدیدتر به گوشی های هوشمند تلفن همراه با نصب نرم افزار مربوطه میتوانیم در هنگام بروز حادثه از اتلاف زمان جلوگیری کنیم.

7- مجموعه تجهیزات شنیداری و هشدار دهنده با صدا :

7-1-آژیر اعلام حریق :

در زمان بروز آلارم اولیه ابتدا به صدا در آمده و تمامی افراد را در منطقه مورد نظر با خبر میکند که در دو نوع آژیر ساده یا با فلاشر (نور شدید) موجود میباشد که حتی در شب یه وسیله نور منقطع اعلام بروز حادثه را انجام میدهد.

7-2-زنگ هشدار تخلیه ماده اطفا :

این زنگ که شبیه زنگ مدرسه میباشد در هنگام اعلام حریق به صورت منقطع و در هنگام تخلیه ماده اطفا به صورت متناوب به صدا در آمده و جزء تجهیزات حیاتی اعلام و اطفا حریق در دیتاسنتر ها میباشد.

8- سیستم برق اضطراری کنترل پنل :

چنانچه در زمان حادثه برق به صورت اتصالی یا کلا قطع شود باید برق مورد نیاز تجهیزات اعلام و اطفا حریق را به صورت پشتیبان به صورت ذخیره و برای عملکرد سیستم در مواقع اضطراری به وسیله سیستم ups یا دو عدد باطری که در تابلوی اصلی اعلام و اطفا حریق که با مشخصه 24volt(7.2) میباشد تامین نمود که تجهیزات برای عملکرد و تحریک یکدیگر برای کارکرد مشکلی نداشته باشند.

9- مجموعه تابلو ها و علایم اضطراری و دستورالعمل کارکرد سیستم :

بر اساس استاندارد NFPA مجموعه تابلو ها و علایم اضطراری باید در محل و روی تجهیزات حساس مانند کنترل پنل شستی ها و سیلندر حاوی ماده اطفا حریق نصب تا اپراتور یا شخصی که حتی آموزش استفاده از سیستم را ندیده بتواند در مواقع اضطراری بتواند با تجهیزات کار کند .

اطفاء حریق در دیتا سنتر (اتاق سرور):

1- لوله کشی استاندارد در شبکه اطفاء :

در لوله کشی استاندارد سیستم اطفا حریق اتوماتیک در اتاق سرور باید بر اساس طراحیNFPA حتما از لوله های مانیسمانفولادی بدون درز رده 40 یا سایز 2/1 (schedule 40) با اتصالات استاندارد استفاده نمود این لوله ها که به وسیله جوش و بدون رزوه به هم متصل میشوند توانایی تحمل فشار بالای گاز اطفا حریق را در زمان تخلیه دارند .

2- سیلندر تخلیه گاز شیر و متعلقات سیستم اطفای حریق اتوماتیک :

سیلندر تخلیه ماده اطفا حریق حتما باید از نوع استاندارد با تحمل فشار تست حداقل bar 80 از نوع بدون جوش یا حدالامکان جوش کم با ورق ضخیم در دور دهانه اصلی باشد . این سیلندرها که پهنای بیشتری نسبت به سیلندر co2 دارند و دهانه داخلی بزگتر که به وسیله یک شیر دو حالته (اتوماتیک یا برقی و ضامن دستی) محافظت شده است . سیلندر اطفا حتما باید سیلندر fm200 مخصوص این گاز باشد چنانچه متاسفانه مشاهده میشود در سالهای گذشته عده ای از سیلندر co2 با شیر مخصوص codax که خاص منواکسید کربن است برای شارژ دستی و غیر استاندارد گاز fm200 استفاده کرده اند که بلا استفاده میباشد این سیلندر ها و شیر و متعلقات آنها دهانه بسیار کوچکی بر اساس طراحی برای سیستم co2 دارند که در زمان تخلیه فشار کاری را کم کرده و گاز به جای 10 ثانیه در بیش از 2 دقیقه تخلیه شده و آسیب جدی به تجهیزات وارد مینماید . فشار گاز fm200 به صورت استاندارد در داخل سیلندر عددی بین 25 تا 42 بار میباشد که بر اساس طراحی و به صورت اتوماتیک با دستگاه شارژ پر و آب بندی میشود. شیوه سنتی پر کردن سیلندرها با پمپ و دستی غیر استاندارد بوده و باعث به هدر رفتن و عدم آب بندی استاندارد سیلندر میشود.گاز باید توسط کمپانی مربوطه شارژ و تست هیدرواستاتیکی را گذرانده سپس مورد استفاده قرار گیرد. سیلندرها باید دارای استاندارد بین المللی باشد . متاسفانه در اغلب پروژه ها شاهد استفاده سیلندرهای بی کیفیت چینی یا سیلندرهای غیر استاندارد داخلی که دهانه آنها بریده شده و به وسیله جوش معمولی با لوله تعویض شده میباشیم . پس ارائه گواهینامه های بین المللی و استاندارد سازمان آتش نشانی در هنگام کار از سوی پیمانکار الزامی میباشد.

محل قرارگیری سیلندر بر اساس استاندارد در دیتا سنترباید در نزدیکی محل اطفا یا اتاق مجاور آن باشد چنانچه بر اساس استاندارد ما مجاز نیستیم سیلندر را در محلی قرار دهیم که حریق احتمال دارد از آن نقطه شروع شود. سیلندر حتما باید به وسیله براکت یا استند فلزی به دیوار ثابت و محکم شود که در طی زمان اطفاء حریق جابجا نشود.

شیر به کار رفته روی سیلندر fm200 از نوع اتوماتیک دو حالته استاندارد با سیستم فعال ساز برقی میباشد که دهانه مخروطی شکل یا در اصطلاح خود آب بند دارد که به صورترزوه ای با دستگاه بر روی سیلندر ثابت میشود و در زمان حریق با فرمان از سمت پنل مرکزی فعال و گاز را به داخل لوله های شبکه اطفا خارج میکند . بر روی این شیر یک ضامن دستی قرار دارد که اگر به صورت اتوماتیک عمل نکند میتوان با کشیدن این ضامن شیر را فعال نمود. سایز این شیر بر اساس استاندارد 2/1 یا 4/1 بر اساس حجم و اندازه سیلندر و گاز داخل آن متغیر میباشد.که به وسیله یک شلنگ پنوماتیکی استاندارد و ضخیم سایز بزرگ 1/2 به داخل لوله اصلی شبکه اطفا حریق fm200 متصل میشود.

3- گاز fm200 یا HFC227ea یا HEPTAFLUOR PROPAN:

از خانواده clean agent ها یا گاز های بی اثر میباشد که بر اساس استاندارد msds گازها اثرات تخریب محیطی کم بدون اثر روی تجهیزات الکترونیکی در کلاسc حریق و با قابلیت خاموش کنندگی بالا میباشد . مکانیزم اثر این گاز به صورتی است که در سناریوی حریق عامل اصلی گسترش حریق ترکیب مولکولهای آتش با اکسیژن برای توسعه میباشند. گاز fm200 به جای کاهش سطح اکسیژن محیط روی مولکولهایی که میل ترکیبی بالایی با اکسیژن داشته اثر میکند و جلوی ترکیب ان با اکسیژن محیط و گسترش حریق را میگیرند یعنی در اصل سطح اکسیژن محیط کاهش نیافته انسان به تنفس خود ادامه داده ولی در ان محیط که گاز تخلیه شده دیگر حتی کبریت هم روشن نمیشود یا حریق به حیات خود نمیتواند ادامه دهد . در نتیجه آتش خاموش میشود. و بعد از تخلیه تشکیل نمیشود. از نظر زیست محیطی نسبت به گاز هالون کمتر در جو لایه اوزون باقی مانده و خود به خود خارج میشود .با این حال طراحی و محاسبه مقدار گاز fm200 با اهمیت میباشد بر اساس استاندارد و غلظت محیط و مولفه های مختلف در دیتا سنتر ها غلظت یا concentration عددی بین 7 تا 9 بر اساس دمای کاری در نظر گرفته میشود و بر اساس ارتفاع از سطح دریا در شهر محل قرار گیری اتاق سرور متغیر میباشد چنانچه هر چه ارتفاع از سطح دریا کمتر باشد بر اساس فشار هوا گاز بیشتری مورد نیاز است. که در صورت محاسبه اشتباه یا حریق خاموش نمیشود یا برای انسان هنگامی که بیش از حجم اتاق را گاز پر کند مشکلات تنفسی و سر گیجه ایجاد میکند.

3-1-کدام برند fm200 یا HFC227ea بهتر است ؟؟؟؟

این سوال معمولا ذهن کارفرمایان محترم را مشغول میکند که چه برندی از گاز fm200 را بخریم ؟؟؟

در جواب در دنیا چند کمپانی مطرح بر اساس استاندارد جهانی در خط تولید خو این گاز را تولید و عرضه مینمایند :

3-1-1-کمپانی chemetron :

یک کمپانی چند ملیتی است که شهر ایلینویز آمریکا فعالیت مینماید و تنها گاز تولیدی در پالایشگاههای اختصاصی خود را در پروژه های خود مصرف نموده و فروش آزاد ندارد.

3-1-2-کمپانی DUPONT :

این کمپانی آمریکایی که مورد تایید استاندارد جهانی و سازمان جهانی اتش نشانی NFPA میباشد با چندین کمپانی معتبر که در زمینه ارایه راهکارهای اطفا حریق فعالیت مینماید قرارداد منعقد نموده و تنها به این دسته شرکتها گاز خود را فروخته که با برند آن کمپانی های اروپایی و امریکایی گاز fm200 را در داخل سیلندر خودشان شارژ کرده و به بازار عرضه نمایند و ندرتا به صورت عمده به مشتریان خارج از لیست خود گاز fm200 میفروشد. یکی از معدود کمپانی هایی است که تاییده fm امریکا که شرکت معتبر بیمه میباشد را همراه گواهینامه UL اخذ کرده . در ضمن تنها کمپانی در دنیا و اولین شرکتی است که گاز HFC227ea را با نام تجاری fm200 عرضه مینماید.

3-1-3-کمپانی WAYSMOS USA INC:

این کمپانی که دفتر اصلی آن در شهر تگزاس آمریکا میباشد و کارخانه تولید آن در کشور چین در شهر شانگهای مستقر است گاز fm200 خود را هم به صورت قراردادی با شرکتهای مختلف هم به صورت عمده در بازار جهانی به فروش میرساند که هر دو تاییدیه جهانی fm و ul را دارد و سیلندرهای مادر آن با دو ظرفیت 450kg و 1000kg به فروش میرسد.

به تازگی شرکتی در اسپانیا دستگاه التراسونیکی اختراع کرده که میتواند از بیرون سیلندر اصالت گاز داخل آن را کشف کند و تنها این کمپانی های یاد شده را به رسمیت میشناسد.

3-2-نکات مورد توجه هنگام خرید:

ارایه گواهینامه های fm و ul هر دو با هم از سمت پیمانکار

ارایه برگه هویت گمرک جمهوری اسلامی ایران

برگه آنالیز گاز که در ایران پژوهشگاه صنعت نفت تنها نهاد تایید کننده اصالت گاز داخل سیلندر میباشد .

تاییدیه سازمان آتش نشانی جمهوری اسلامی ایران

3-3-طراحی سیستم پاشش 360 درجه نازلهای پاشش گاز fm200 :

گاز fm200 در داخل سیلندر و در کف سیلندر به صورت مایع قرار دارد در زمان تخلیه گاز داخل سیلندر که به وسیله نیتروژن تزریق شده در سیلندر متعادل گردیده به وسیله لوله باریک کوچکی که از زیر شیر تخلیه به انتهای سیلندر ادامه یافته (میلاب سیلندر) با فشار به داخل لوله شبکه اطفا تزریق شده و باید به وسیله نازلهای پاشش در انتهای لوله خارج گردد نازلهای پاشش گاز fm200 سایز های مختلفی دارند که بر اساس طراحی سوراخ پاشش یا ارفیست آن باید بر اساس محل قرارگیری اندازه گیری و دریل شود به این معنی که سایز نازل در سقف با سایز نازلی که در کف یا زیر سطح قرار میگیرد از نظر اندازه و سایز سوراخ و تعداد آن متغیر است . بر اساس استاندارد در دیتا سنتر ها معمولا از نازلهای پاشش با زاویه 360 درجه سایزهای 2/1 2/1/1 و 4/3/1 استفاده میشود .چنانچه بر اساس طراحی اشتباه سایزها اشتباه محاسبه شود گاز به اطراف نازل پاشیده شده و به درستی در فضا تخلیه نمیشود . همچنین اگر فشار گاز در داخل سیلندر و لوله کشی اشتباه محاسبه شوند یعنی فشار تا آخرین نازل خروجی یکنواخت نباشد به جای گاز fm200 مایع از نازلها تخلیه و حریق خاموش نمیشود.

4-تاییدیه های لازم جهت تجهیزات اعلام و اطفا حریق اتاق سرور (مراکز داده):

برای تجهیرات مورد استفاده در سیستم های اعلام و اطفا حریق تاییدیه های استاندارد جهانی و همچنین سازمان آتش نشانی باید مورد توجه قرار گیرد :

تاییدیه lpcb انگلستان در سیستم اعلام حریق : در تجهیرات اعلام حریق حتما اجناس از قبیلدتکتورها سیستم ایرسمپلینگ مجموعه آژیر ها شستی ها کابلها باید دارای این تاییدیه باشند در کل سازمان آتش نشانی اجناسی را تایید مینماید که دارای استاندارد lpcb انگلستان یا همان EN-54 certificate باشند. ولی اگر تجهیزی تاییدیه fm و ul را همزمان داشته باشد نیز مورد تایید است.

تاییدیه vdsآلمان در سیستم اعلام و اطفا حریق : این کمپانی آلمانی معتبر که یکی از پرچمداران ارائه استاندارد میباشد تجهیزات خاصی را مورد تایید قرار داده و اگر تجهیزی دارای گواهینامه vds باشد مطمئنا استاندارد است.

تاییدیه fm و ul امریکا برای سیستم اطفا حریق : گاز داخل سیلندر حتما باید داری استاندارد fm و ul باشد .

استاندارد آتش نشانی انگلستان یا BSI:شیر و سیلندر حاوی گاز fm200 حتما باید این استاندارد را گرفته یا اگر استاندارد CE اروپا را داشته باشد در اصطلاح bsi را پاس مینمایدو در انتها تمامی تجهیزات اطفا گاز fm200 باید مورد تایید سازمان آتش نشانی جمهوری اسلامی ایران باشند.

5-نرم افزارهای طراحی سیستم اعلام و اطفا حریق (alarm and total flooding software) :

در طراحی سیستم حیاتی اعلام و اطفا حریق اتاق سرور ما به هیچ وجه بر اساس استاندارد مجاز نیستیم نقشه اعلام حریق و محاسبه مقدار گاز مورد نیاز و آرایش سیستم را به صورت دستی یا فرضی بر اساس تجربه محاسبه نماییم برای این منظور و بالا بردن دقت کار و کم کردن ضریب خطا چندین شرکت معتبر نرم افزارهای محاسبه برای این منظور را تولید و عرضه نموده اند از جمله این شرکتها : شرکت TYCO امریکا kidde انگلستان vdsآلمان و bettati ایتالیا هستند که به صورت محاسبه خودکار با در نظر گرفتن مولفه های کارشناسی خروجی سیستم اطفا حریق و لوله کشی استاندارد را مشخص می نمایند .

برای طراحی سیستم اعلام حریق نیز میتوان از نرم افزار autocad (auto desk) یا افزونه alarm cad استفاده نمود.

سرویس و نگهداری و تست دوره ای سیستم اعلام و اطفا حریق اتاق سرور:

هر سیستمی که نصب می گردد اگر بر اساس استاندارد به درستی نگهداری نشود بعد از مدتی کارایی خود را از دست داده و از کار می افتد بر اساس استاندارد NFPA در دیتاسنتر ها و اتاقهای سرور سیستمهای اعلام و اطفا حریق باید به صورت روزانه هفتگی و ماهیانه سرویس و بازدید و تست شوند :

- بررسی وضعیت تابلو ی کنترل مرکزی سیستم اعلام حریق و حصول اطمینان از شرایط عادی آن و بررسی گزارش های روز قبل در مورد عیوب احتمالی.

- حصول اطمینان از قابلیت عملکرد سیستم تحت شرایط هشدار در یک منطقه یا یک حلقه. برای سیستمهایی که کمتر از 13 مدار دارند برای هر هفته باید یک مدار کنترل شود و برای سیستم هایی با بیشتر از 13 مدار، باید ترتیبی داده شود تا با بررسی مدارها، کلیه آنها طی سیزده هفته مورد بررسی قرار گرفته باشند.بنابراین به تبع تعداد مدارها، در هر هفته باید بیش از یک مدار مورد آزمایش قرار گیرد. بررسی وضعیت باطری های پشتیبان و همچنین کنترل وضعیت سوخت، روغن و سیستم خنک کن ژنراتور برق اضطراری که تامین کننده برق سیستم به هنگام قطع برق شهر است، از جمله مواردی است که بصورت هفتگی باید انجام پذیرد.(وظایف هفتگی شامل وظایف روزانه هم می شود.)

- ماهیانه : قطع عمدی برق شهر سیستم به منظور حصول اطمینان از روشن شدن خودکار ژنراتور برق اضطراری و همچنین عملکرد باطری و شارژر از جمله اقدامات ماهیانه است.بهتر است ژنراتور برای یک ساعت روشن بماند و پس از اتمام شرایط شبیه سازی شده، باید سوخت ژنراتور به حد اولیه رسانده و روغن آن بار دیگر کنترل شود.(وظایف ماهیانه شامل وظایف هفتگی هم می شود.)

- آزمایش کلیه اتصالات برقی باطریها و تابلوی کنترل مرکزی.

- بررسی عملکرد هشدار تابلوی کنترل مرکزی با تحریک یک شستی یا آشکارساز در هر منطقه یا حلقه.

- بررسی نشانگرهای عیب با ایجاد شرایط شبیه سازی شده عیب

- بررسی وضعیت سیستم کنترل مرکزی از نظر رطوبت و سایر شرایط محیطی که ممکن است تاثیرات ناخوشایندی بر عملکرد سیستم داشته باشند.

- بررسی وضعیت ساختمان از نظر تغییرات احتمالی و ساختاری که ممکن است بر عملکرد آشکارسازها تاثیر داشته باشند.(وظایف فصلی شامل وظایف ماهیانه هم می شود.)

- بررسی و آزمایش همه آشکارسازها بر اساس توصیه کارخانه سازنده ( در اینجا منظور این نیست که در پایان هر سال باید آشکارسازها آزمایش شوند بلکه با آزمایش های دوره ای مطابق برنامه، تمامی آشکارسازها باید طی سال آزمایش شده باشند.) بررسی کلیه کابل ها و اتصالات الکتریکی و همچنین ثبت و ضبط کلیه گزارش ها و صدور گواهی صحت عملکرد سیستم توسط متخصص دارای صلاحیت.

چرا نباید از سیستم اطفاء حریق آیروسل در دیتا سنتر استفاده کرد ؟؟؟؟!!!!!

ترکیب ایروسل در داخل سیلندر آن به صورت مخلوطی از پودر یا ذرات درشت سفید رنگ با گاز است . این پودر که حالت روغنی و چسبنده داشته در هنگام تخلیه به صورت موادی که دانه های سیاه یا سفید با چسبندگی و خورندگی روی فلزات و تجهیزات الکترونیکی میباشد.و با داشتن قدری رسانایی جریان الکتریسیته روی تجهیزات اثر میگذارد و با ایجاد لایه ای سفید رنگ حریق را اطفا می کند و بر اساس استاندارد در کلاس c حریق ناکارامد میباشد . با اینکه این سیستم تقریبا پرتابل بوده و احتیاجی به لوله کشی ندارد ولی بعد از تخلیه تمیز کردن محیط بسیار دشوار و خصوصا در دیتاسنتر ها به وسلیه فن داخلی سرورها به داخل آن نفوذ کرده سیستم را بعد از مدتی از کار می اندازد و در هنگام تخلیه اتوماتیک آن ابتدا فعالساز آن آتش گرفته فتیله آتشزا روشن شده و شروع به سوختن میکند که بعد از تخلیه تا چند سانتیمتر اطراف خود را میسوزاند و همچنین بر اساس استاندارد msds گازها برای سلامتی انسان بسیار مضر است به طوری که حتما جایی که آیروسل نصب میشود باید از کپسولهای تنفسی اکسیژن به صورت مکمل در زمان اضطراری برای انسان استفاده نمود . در ضمن تاریخ انقضای معینی برای ایروسل وجود دارد که بعد از اتمام سیلندر و ماده داخل آن باید کلا تعویض شود و حتی بعد از تخلیه باید کاملا تجهیز جدیدی را جایگزین کرد. ولی این گاز برای مکانهایی که تردد انسانی یا تجهیزات الکترونیکی یا مواد درون سوز مثل چوب و کاغذ و مایعات اشتعال زا وجود ندارد مناسب میباشد.

همچنین ترکیب آیروسل با گاز fm200 بسیار کشنده و خطرناک می باشد و در یک مکان نمی توان از این دو به صورت همزمان استفاده نمود.!!!!

مقالات مرتبط:

بیم دتکتور – آشکارساز دودی خطی

آشکارسازهای دودی خطی و یا همان بیم دتکتورها در مواردی که بخواهیم فضای بزرگ و وسیعی مانند انبار، سالن یک کارخانه و یا سوله و … را تحت پوشش سیستم اعلام حریق قرار دهیم و نصب دتکتورهای معمولی مشکل و یا غیر اقتصادی باشند از این نوع دتکتورها استفاده می شود.

این نوع دتکتورها دارای یک قسمت فرستنده (TX) هستند که اشع های به سمت گیرنده (RX) می فرستد. این دو قسمت در دو سمت سالن نصب می شوند و هرگاه عاملی مانند دود بین این دو عنصر واقع شود و ارتباط اشعه را قطع کند باعث اعلام خطر می گردد. در بعضی از این نوع دتکتورها فرستنده و گیرنده روی یک قسمت وجود دارد و در قسمت روبرو یک انعکاس دهنده (Reflector) نصب می گردد. این دتکتورها می توانند فضایی به پهنای 15 متر و به طول 10 الی 100 متر را بسته به برند انتخابی تحت پوشش خود قرار دهند و ارتفاع نصب آنها تا 25 متر برای کاربردهای حفاظت از جان است. ولتاژ کار آنها معمولا 24 ولت DC است. هر چه فاصله ی بین گیرنده و فرستنده افزایش یابد جریان مصرفی نیز افزایش می یابد.

اصول شناخت این دتکتور (Beam) به خاطر جبران ناتوانی دتکتورهای نقطه ای می باشد. این نوع دتکتور به صورت شعاعی (Projector) عمل کرده و به دو نوع تقسیم می شوند، در نوع اول فرستنده و گیرنده از هم جدا هستند و در نوع دوم فرستنده و گیرنده بر روی یک قاب سوار و از یک رفلکتور برگشت شعاع نوری استفاده شده است. نوع معمول و مورد استفاده، نوع دوم میباشد.

جهت دریافت مشاوره فنی و اجرایی رایگان و بهترین پیشنهاد قیمت با ما در تماس باشید.

اصطلاحات پر کاربرد بیم دتکتورها

Beam Range:

فاصلهی خطی بین فرستنده، گیرنده و رفلکتور

Detector Coverage:

سطح قابل پوشش (حفاظتی) که به وسیلهی دتکتور محافظت میشود. در این سطح حساسیت دتکتور در حد قابل قبول میباشد.

Reflector:

(آینه) تجهیزی که سیگنال نور را برگشت داده تا به گیرنده برسد.

Sensitivity:

قابلیت تشخیص دود در مکانهای مختلف سطح حفاظتی. این حساسیت بیشتر بسته به غلظت، حجم و بزرگی ذرات دود میباشد.

Stratification

(لایه بندی) لایه های دود که بستگی به درجهی حرارت حریق دارد. حریقهای داغ لایههای بزرگ و حریقهای گرم لایههای کوچکتر دارند.

Transparence (Filters)

حساسیت یک دتکتور نسبت به دود که از داخل یک جعبهی شیشهای یا پلاستیکی شفاف سنجیده می شود.

این مورد بخشی از استاندارد تست میباشد و جهت بررسی کاربرد این دتکتور در وضعیت جوی نامساعد و یا وجود موانع شفاف مثل شیشه در مقابل آن به کار میرود.

عملکرد آشکارسازهای دودی خطی (اشعه ای)

دتکتور شامل یک گیرنده و فرستنده و یک رفلکتور می باشد. فرستنده طیف نوری در ردیف طیف مادون قرمز را به صورت متقارن به سمت رفلکتور میفرستد. در رفلکتور نور رفلکت (منعکس) میشود و در گیرنده این نور گرفته شده، درصد انتشار و درصد جذب نور مقایسه و وضعیت محیط بررسی میگردد. در شروع کار دتکتور اولین مقدار جذب شده پس از تنظیم آینه و دتکتور را به عنوان مبنا قرار میدهد. در صورتیکه در مراحل بعدی درصد نور جذب شده کمتر باشد (طبق تنظیم مثلا کمتر از 60%) این مرحله به عنوان وجود مانع تلقی شده و موجب ارسال آلارم می گردد.

تنظیمات: در تنظیمات نور ساتع شده از فرستنده 100% در نظر گرفته شده و درصد نور گرفته شده توسط گیرنده (مثلا 60%) که به عنوان مبنا یا Threshold است، مبنای کار قرار میگیرد. 40% نور تلف شده به علت عدم تقارن در فرستنده، درصد کم گرد و خاک محیط، عدم انعکاس کامل توسط منعکس کننده و درصد کمی انعکاس توسط گیرنده و همچنین تغییر ماهیت نور در این فاصله به واسطهی عوامل محیطی میباشد. قابل توجه است که امکان دارد تمامی طیف نوری فرستنده یکدست نبوده و در یک طول موج مشخصی نباشد. بنابراین امکان تغییر حالت یا عدم تبدیل آن به ولتاژ – جریان در گیرنده وجود دارد. این مسئله در فاصلههای بالاتر بهتر مشخص میشود. با توجه به اینکه در این نوع دتکتور، فاصله ی حرکتی طیف نور دو برابر فاصلهی گیرنده و رفلکتور است ولی شعاع حفاظتی فقط از آینه تا فرستنده و گیرنده حساب می شود.

در هنگام کار، وجود ذرات گاز، دود، اجسام صلب و مایعات باعث عدم رسیدن شعاع کافی نور به گیرنده شده و آلارم درآن ظاهر میشود. به خاطر کم کردن امکان اشتباه، این حالت بایستی حدود 5 ثانیه به صورت دائمی در دتکتور وجود داشته باشد تا آلارم ظاهر شود. اگر درصد نور رسیده به گیرنده را 100% در نظر بگیریم، میتوان حساسیت آن را بین 30% تا 90% تنظیم نمود. در بعضی از دتکتورها رنج حساسیت 30،50 و 70 میباشد. در این نوع دتکتور، تغییرات کم نور از نظر شعاعی و حجمی و کیفیتی باعث ایجاد آلارم در گیرنده نمیشود. در محاسبهی حساسیت، نسبت نور دریافت شده به نور سد شده مد نظر میباشد.

استاندارد (BS 5445.Part 5)،(UL268) و (NFPA 72) اصول را در این دتکتور مشخص میکند. این دتکتور مانند دتکتورهای نوری نقطهای نسبت به رنگ دود حساسیت داشته و دودهای سیاه رنگ(جاذب شعاع نوری) را سریعتر کشف می کند.

تنظیم ضریب بهره Automatic Gain Control (AGN)

بعضی از عوامل محیطی مانند رطوبت و گرد و غبار ایجاد اشکال تدریجی در این نوع دتکتور میکند. مثلا وجود گرد و غبار دائمی در محیط یا نشست آن بر روی آینه یا دتکتور و در حالت عادی بعد از مدتی آلارمهای رندم به وجود میآورد. تعبیهی سیستم AGN در دتکتور باعث تغییر ضریب بهره یا حساسیت به مقدار کم می شود.

در این سیستم که از یک ریز پردازندهی الکترونیکی (میکروپروسسور) با نرم افزار خاص استفاده شده، اثر گرد و غبار و رطوبت بر روی دتکتور جبران می شود، یعنی درصد ضایعات اندازهگیری و به صورت نرم افزاری جبران میگردد. این درصد محدود و مطابق با Threshold میباشد، بنابراین به مرور AGC کاهش بهرهی دتکتور را جبران مینماید. این مسئله تا آنجا ادامه مییابد که دتکتور یا آینه نیاز به تمیز کاری یا تعویض پیدا کند.

تجهیزات جانبی

وجود یک تجهیز جانبی می تواند جهت آدرس دهی برای دتکتور Beam این دتکتور Conventional را به یک دتکتور آدرسپذیر (Addressable) تبدیل کند. همچنین میتوان آن را به یک سیستم فرمان از راه دور تبدیل نمود. علاوه بر آن وجود کیت پروسسور میتواند برد و سطح حفاظت دتکتور را افزایش دهد، به طوریکه یک دتکتور میتواند سطحی به اندازهی یک میدان فوتبال فوتبال را حفاظت کند. در این حالت فاصلهی خطی 70 تا 100 متر جزء شعاع حفاظتی می شود.

تست داخلی، آژیر، کنترل از راه دور(Remote Control) و تنظیم حساسیت از راه دور جزء مزیت های سیستم می باشد. همانند دتکتورهای سقفی این نوع دتکتور نامناسب جهت محیط های خارجی (Outdoor) است. رطوربت، یخزدگی و باران از عوامل محیطی هستند که باعث عدم کارائی دتکتور Beam می شوند. وجود یخ در روی دتکتور، آینه و فاصله ی بین آن، کارائی دتکتور را کم و این تجهیز را ناکارامد می نماید.

برای خرید بیم دتکتور و همچنین مشاوره فنی و اجرایی رایگان و نیز دریافت بهترین قیمت فروش بیم دتکتورهای اعلام حریق با ما در تماس باشید.

تلفن: 22915668

موارد مرتبط

- بیم دتکتور انعکاسی فایرگارد Fireguard

- بیم دتکتور 40 متری فایربیم FIREBEAM

- بیم دتکتور هوچیکی Hochiki مدل SPC-ET

- بیم دتکتور ١٠٠ متری زتا ZETA

- بیم دتکتور ٨٠ متری زتا ZETA

تست، بازرسی و تعمیر و نگهداری سیستم اعلام حریق

مشاهدات نشان داده که در موارد بسیاری، سیستم اعلام حریق یک ساختمان با هشدار بهموقع، مانع از گسترش آتشسوزی شده و جان و مال بسیاری از انسانها را حفظ کرده است. اما مواردی نیز وجود داشته که ساختمانهای مجهز به سیستم اعلام حریق، در آتش سوختهاند و هشداری دیده یا شنیده نشده است .

چرا؟

شما چه فکر میکنید؟

چه دلایلی باعث عدم کارایی سیستم حفاظتی شده است؟

متداولترین دلایل به شرح زیر است:

1.خاموشبودن سیستم اعلام حریق

2.معیوببودن سیستم اعلام حریق

3.استفاده از تجهیزات غیراستاندارد و عدم رعایت اصول طراحی و انتخاب صحیح نوع آشکارساز

عدم نگهداری و سرویس به موقع سیستم اعلام حریق و درنتیجه معیوببودن آن و هشدارهای کاذب بسیار باعث میشود تا افراد، خود سیستم را خاموش کرده و از آن بهعنوان یک سیستم ناکارآمد یاد کنند. تمامی تجهیزات الکترونیکی سیستمهای حفاظت، ازجمله سیستم اعلام حریق، نیاز به نگهداری، بازدیدهای دورهای و سرویس دارند و باید همواره از آمادهبهکاربودن آنها اطمینان حاصل کرد. از اینرو، نصب یک سیستم اعلام حریق، شرط لازم جهت پیشگیری از گسترش آتشسوزی میباشد. اما شرط کافی نیست. نصب، همراه با نگهداری (بازدیدهای دورهای) و تعمیرات بازدارنده (تعویض باتری و آشکارسازهای معیوب) شرط لازم و کافی جهت برخورداری از یک سیستم کارآمد و توانا در تشخیص بهموقع وجود آتش میباشد.

تجهیزات اعلام حریق ازجمله حساسترین دستگاههای اندازهگیری و عملیاتی میباشند و برای عملکرد صحیح، نیاز به نگهداری و سرویس دارند. در سیستمهای آدرسپذیر و هوشمند، نوع ساختمان داخلی تجهیزات، کمک به امر نگهداری مینماید. در این نوع سیستمها، آلارمهای مربوط به کثیفی دتکتورها (به تفکیک)، عدم عملکرد شستی، آژیر و مدولهای واسطه بهموقع انجام میپذیرد و در روند پیگیری عدم عملکرد صحیح دتکتورها، همکاری دو جانبهدتکتور و پانل باعث پایش دائمی (monitoring) وضعیت هر دتکتور شده و در هر لحظه، تمامی حالات، قابلمشاهده و ثبت میباشد.

اما در سیستمهای متعارف (Conventional) صرفاً وضعیت هر زون (خارجشدن یک دتکتور از مدار، پارگی خط ارتباطی و اتصال کوتاه خط ) قابل رویت میباشد و کثیفی دتکتور یا عدم عملکرد صحیح آن فقط با تستهای دورهای یا آلارمهای ارسالشده بر روی پانل معلوم میگردد.

روند نگهداری و سرویس

بازدیدهای هفتگی: در این بازدیدها، از پانل اصلی اعلام حریق (FACP) بازدید شده و از صحت عملکرد نمایشگر، باتری و تغذیه اطمینان حاصل میگردد. همچنین درصدی از شستی ها به صورت اتفاقی تست میشوند. چک شستی ها بهصورتی است که در یک برنامه زمانی 6 ماهه، تمامی آنها چک میشوند. در ادامه دفتر ثبت آلارمها (Fault) بررسی شده و درصورت فعالشدن سیستم در گذشته، علت آنها بررسی و مورد اشکال پیدا و رفع عیب میگردد. در مرحلهآخر، تمامی عملیات و شمارهتجهیزات سرویسشده ثبت میشود. نوع بازدید هفتگی، باتوجه به حساسیت محل، نوع تردد افراد، تعداد افراد موجود و تمیز بودن محل میتواند از یک تا 4 هفته یکبار انجام پذیرد.

بازدیدها و فعالیتهای ششماهه:

در این بازدیدها تمامی اتصالات، کابلها، سیمها چک گردیده و ضمن رفع نقص، صحت عملکرد آنها تأیید میشود. آژیرها چک شده و از صحت و سلامت آنها اطمینان حاصل میگردد. دتکتورهایی که در نواحی آلوده و اثر باد قرار دارند، تمیزکاری شده و عملکرد آنها نیز چک و ثبت میشود. تمامی شستیها چک شده و برچسب تأیید (CERTIFICATE) روی آنها نصب میگردد. آژیر خارج از ساختمان، فلاشر و تمامی اجزای متصل به زون نیز باید تست شده و موردتأیید قرار گیرند. همچنین میتوان قسمتی از دتکتورهای متصل به هر زون را در این دوره، تمیزکاری نمود.

تستهای سالیانه

تمامی دتکتورهای متصل به مدار هر پانل، در یک برنامه زمانی حداکثر سهساله میباید تمیزکاری و تست عملکرد گردند. این سرویس میتواند تقسیم شده و در عملیات 6 ماهه، یکساله یا یک سرویس سهساله انجام پذیرد. نحوهکار بهصورتی است که در طول برنامه زمانی سهساله تمامی تجهیزات (دتکتور، شستی، آژیر، فلاشر، مدولهای واسطه و جداکنندهها)کاملاً چک میشوند. درصورتیکه محل نصب تمامی یا قسمتی از دتکتورها آلوده باشد، این زمان کاهش مییابد. اما امکان افزایش زمان سرویس وجود ندارد.LED (نشاندهندههای خارجی) نیز در پریودهای سالیانه چک میگردد. همچنین مدارات داخلی، بُردها و باتریهای پشتیبان برنامه در طول برنامه سالیانه، طبق دستورالعمل سازنده تمیزکاری و چک گردیده و درصورت نیاز باتریهای پشتیبان تعویض میشوند.

حداکثر زمان استفاده از هر دتکتور بین 8 تا 10 سال میباشد. پس از انقضای این زمان، دتکتور مربوطه حتی اگر سالم باشد، بایستی تعویض شود. در طول هر سرویس، سرویسکار بایستی برچسب تأیید، تاریخ و مهر شرکت خود را بر روی آن درج و در دفتر مخصوص محلی ثبت نماید. میبایست شمارههای تماس با سرویسکار در محل FACP نصب شده و امکان حضور سریع سرویسکار مهیا باشد.

توجه: در هنگام انجام سرویسها و احتمال بهصدادرآمدن آژیر خطر، تمامی افراد مستقر در ساختمان از قبل اطلاع یافته و امکان هرگونه خطر پیشبینی گردد.

باتوجه به امکانات سیستمهای هوشمند، درصورتیکه اعلام کثیفی دتکتور یا معیوببودن تجهیزی قبل از رسیدن موعد سرویس اعلام شد، سرویسکار از طریق مسئول ساختمان سریعاً به محل مراجعه و رفع اشکال نماید. تاریخ سرویس قبلی و بعدی نیز با خط درشت بر روی پانل نصب گردد.

خطا در آلارم

خطا در آلارم بر دو نوع می باشد.

آلارمهای ناخواسته: در این نوع آلارمها عاملی غیر از حریق باعث فعالشدن سیستم گردیده است. عواملی مانند: دود سیگار، حرارت بخاری، دود ماشین و سرایت آن به دتکتورهای دود، باعث این اتفاق میشوند. دراین حالت، عامل فعالشدن آژیر وجود داشته اما این عامل حریق نبوده است. نکته بسیار مهم آنکه در این قبیل موارد تمامی اجزای سیستم (دتکتور، آژیر و پانل) کار خود را با دقت و صحت انجام دادهاند که این یعنی آمادهبهکاربودن سیستم. ولی چون حریقی اتفاق نیافتاده، میبایست نسبت به حذف زمینههای بروز این خطاها اقدام و سیستم آماده دریافت علائم حریق واقعی گردد.

شیر برقی – سولونوئید ولو

شیر برقی یا سلونوئید ولو (عملگر الکترونیکی) که به صورت on/off یا باز و بسته عمل می کند و برای سیالات مختلف از جمله آب ، هوا ، روغن و .. مناسب است و در سیستم های حفاظت از حریق برای باز کردن مسیر خروج عامل اطفای حریق نظیر آب، گازهای اطفاء حریق و غیره بکار می روند.

لاستیک دیافراگم از جنس های مختلفی چون NBR , EPDM ساخته شده اند .

این شیرها در سایزهای ۱/۴ inch و ۱/۲ و ۱ و ۲ و … اینچ در مدلهای مستقیم و سه راهه و … ساخته می شوند.

سولونوئید ولو یک شیر الکترومکانیکی است برای قطع و وصل مسیر مایعات و گازها. سولونوئید انرژی الکتریکی را به انرژی مکانیکی جهت چرخش ، باز یا بستن یک ولو به بصورت مکانیکی تبدیل می کنند. این ولو ها به واسطه جریان برق وارد شده به بوبین آن ، عمل قطع و یا وصل جریان سیال را انجام می دهد.

در شیر های دو راهه سیال در قسمت خروجی قطع و یا وصل می باشد . (شیر بسته کامل و یا باز کامل می باشد). در شیر های سه راهه سیال وردی به یکی از دو مسیر خروجی هدایت می گردد. سولونوئید ها دارای مزایایی همچون سرعت در انجام کار، قابلیت اعتماد بالا، قطع و وصل سریع و مطمعن ، زمان سرویس دهی طولانی ، طراحی یکپارچه ، و جریان برق مصرفی کم هستند. یک سولونوئید ولو از دو قسمت اصلی بدنه (ولو ( شیر اصلی)) و سولونوئید( بوبین) تشکیل شد است .

کاربرد سولونوئید ولو

برای کنترل یک شیر صنعتی بزرگتر- کنترل سیلندرها در سیتم های پرقدرت بادی و هیدرولیک – کنترل سیلندرها و سیال وارد شده به موتور – سیتم های آبپاش صنعتی و اتوماتیک – ماشین های خانگی مانند ظرف شویی و لباس شویی جهت کنترل آب ورودی به ماشین – صنایع نفت ، گاز و پتروشیمی – سیستم های تبرید و تهویه مطبوع و …

خواص سلونوئید ولو

- ابعاد کوچک

- طول عمر بالا

- دارای شیر تخلیه

- کویل قابل تعویض

- توان مصرفی پایین

- سوییچینگ سریع و مطمئن

- جهت فلو و فشار متفاوت

- قابلیت نصب در محیط های Ex

- تغذیه AC ، DC ، AC/DC 24-240V

- باز کردن، بستن، میکس کردن، توزیع و دوزینگ

- به صورت NC و NO در مدارات نوع A , B , C , D , E , F , T , L , N

- قابل استفاده برای گازها و مایعات خنثی، خورنده، ساینده و خاص با دماهای متفاوت مطابق با محیط های مختلف صنعتی

عملکرد سلونوئید ولو

قسمت سولونوئید خود شامل سیم پیچ ، میله آهنی، فنر ، شیر کنترلی و کانل کنترلی می باشد . شیر اصلی از ورودی، خروجی، دیافراگم و فنر دیافراگم تشکیل می شود.در موقع فعال بودن سولونوئید ، همواره جریان بسیار کمی از سیال از مجرا و شیر کنترلی عبور می کند.در سولونوئید ولو ها از آب بند های لاستیکی یا فلزی برای آب بندی جاهای مختلف استفاده می شود.یک فنر (فنر دیافراگم) نیز برای باز یا نگه داشتن دیافراگم درمواقع غیر فعال بودن ولو استفاده می شود.

آب وردی در قسمت های A و B به دیافراگم فشار وراد می کند یک فنر نسبتا ضعیف نیز دیافراگم را به پایین هل می دهد. دیافراگم یک روزنه کوچکی دارد که اجازه می دهد آب از آن عبور کند ( ازقسمت A وارد قسمت B شود) مایع با عبور از سوراخ محفظه B را پر می کند و بعد از پر شدن فشار آب در دو سر دیافراگم برابر می شود . فنر فشرده شده یک فشار کم روی به پایین به دیافراگم وارد می کند. قدرت فنر ضعیف است و فقط توانایی این را دارد که وقتی فشار در بالا و پایین دیافراگم برابر است ، با فشار به دیافراگم آن را در حالت بسته نگه دارد.در نتیجه شیر نیز بسته است و جریان آب از شیر عبور نخواهد کرد.

وقتی سولونوئید برقدار می شود نیروی مغناطیسی بوبین (سولونوئید) میله C را به طرف بالا کشیده و شیر کنترلی e باز می شود . با باز شدن e جریان بسیار کمی از آب از قسمت B و از طریق مجرای کنترلی g به سمت خروجی هدایت می گردد.در نتیجه این کار فشار در قسمت B کاهش یافته و فشار A بر فشار بالای دیافراگم (فشار B+نیروی فنر) غلبه کرده و دیافراگم را به سمت بالا هل می دهد.

در نتیجه این کار شیر اصلی باز شده و آب مستقیما از A به F جریان می یابد. در موقع فعال بودن سولونوئید ، همواره جریان بسیار کمی از سیال از مجرا و شیر کنترلی عبور می کند. وقتی سولونوئید دوباره غیر فعال شود مسیر کنترلی e توسط میله C بسته شده و فنر نیروی بسیار کمی لازم دارد تا دیافراگم را به سمت پایین هل دهد و مسیر اصلی را ببندد. از توضیحات بالا می توان فهمید که این گونه ولوها بواسطه اختلاف فشار در زیر و بالای دیافراگم عمل می کنند و اگر فشار بالای دیافراگم به هر دلیل (صرف نظر از فعال بودن یا نبودن سولونوئید) بیشتر از فشار ورودی باشد، شیر عمل نخواهد کرد.

سولونوئید ولوها در انواع مختلفی مانند چند راهه بودن، نوع برق مصرفی( DC یا AC) , و وضعیت آن در حالت OFF و … تقسیم می شوند.در بعضی سولونوئید ولوها، سولونوئید مستقیمآ به شیر فرمان می دهد.بعضی سولونوئید ها خود به عنوان یکی ولو کمکی و کنترلی برای راه اندازی یک شیر بزرگ تر استفاده می شود. این نوع ولوها در حقیقت یک سولونوئید ولو ترکیب شده با یک ولو بزگتر هستند و آنها به صورت یک کالای واحد و یکپارچه بسته بندی شده و فروخته خواهند شد.

سیستم اطفای حریق آیروسل – Aerosol

اطفای حریق آئروسل متراکم، شکلی از سیستم اطفای حریق مشابه سیستم اطفای حریق گازی یا سیستم اطفای حریق شیمیایی خشک و مبتنی بر ذرات است. اطفای حریق آئروسل از عاملی برای خاموش کردن آتش استفاده میکند که حاوی ذرات جامد بسیار ریز و مادهی گازی است. ذرات ریز آئروسل متراکم و گاز سیال خروجی توسط یک واکنش گرمازا تولید میشوند. این ذرات تا زمان خروج از تجهیز به حالت بخار باقی میمانند. مواد اطفایی آیروسل در درون سیستم متراکم و سردند و بهصورت ذرات جامد تخلیه میشوند.

برخلاف سیستم اطفای حریق گازی که تنها گاز بیرون میدهد و نیز عوامل خاموشکنندهی شیمیایی خشک که ذرات پودر مانندی با ابعاد بزرگ (25 تا 150 میکرومتر) هستند، سیستم اطفای حریق آئروسل متراکم توسط انجمن حفاظت از حریق آمریکا (NFPA)، بهعنوان منتشرکنندهی ذرات بسیار کوچک با ابعاد کمتر از 10 میکرومتر معرفی میشوند. ذرات جامد آیروسل دارای ابعاد جرمی بسیار کوچکتری نسبت به عوامل خاموشکنندهی شیمیایی هستند، مدت بیشتری در هوا معلق میمانند و در منطقهی تحت محافظت، پسماند کمتری از خود بهجای میگذارند. درحالیکه سیستم اطفای حریق شیمیایی خشک باید مستقیماً به سمت شعله هدفگیری شوند، آئروسلهای متراکم، عوامل اطفای حریق احاطهکنندهای هستند و ازاینرو صرفنظر از محل و ارتفاع آتش میتوانند مؤثر باشند. سیستم اطفای حریق شیماییِ تر، مانند مواد داخل خاموشکنندههای کف، باید مانند سیستم اطفای حریق شیمیایی خشک مستقیماً به سمت آتش پاشیده شوند. عامل آئروسل میتواند بهوسیلهی عمل مکانیکی، الکتریکی یا ترکیبی از عمل الکترومکانیکی به سمت هدف پرتاب شود.

چهارضلعی آتش

سیستم اطفای حریق آئروسل متراکم مانند سیستم اطفای حریق گازی از چهار روش برای خاموش کردن آتش استفاده میکنند. آنها روی چهار مؤلفهی چهارضلعی آتش کار میکنند، مؤلفههای مختلفی که باهم جمع میشوند تا واکنش شیمیایی متضمن هر آتشی را ایجاد کنند. این چهار توانایی خاموشکننده آتش عبارتاند از:

- کاهش یا جداسازی سوخت

- کاهش گرما

- کاهش یا جداسازی اکسیژن

- جلوگیری از زنجیرهی واکنش مؤلفههای فوق

مکانیسم اولیهی اطفاءِ آئروسل متراکم با استفاده از واکنشهای شیمیایی با رادیکالهای آزاد شعله، و درنتیجه ممانعت از فرایند سوختن آتش، چهارمین مؤلفهی چهارضلعی آتش را نشانه میرود. بهطور نمونه، ذرات آئروسل متراکم شامل کربنات پتاسیم (K2CO3) است که از تجزیهی گرمایی ترکیب جامدی به شکل آئروسل به دست میآید که شامل نیترات پتاسیم است که نقش اکسیدکنندگی دارد. وقتی ذرات آئروسل آتش را فرا میگیرند و با آن تماس پیدا میکنند، این ذرات گرمای آتش را بهعنوان انرژی دریافت میکنند، تجزیه میشوند و مقدار زیادی رادیکال پتاسیم (K+) (یونهایی با الکترون منفرد) آزاد میکنند. رادیکالهای پتاسیم با رادیکالهای آزاد هیدروکسید (OH+)، هیدروژن (H+ ) و اکسیژن (O+) که به ادامهی فرایند سوختن کمک میکنند پیوند ایجاد کرده و مولکولهای بیضرری مانند هیدروکسید پتاسیم (KOH) و آب (H2O) تولید میکنند.

ازآنجاکه رادیکالهای پتاسیم در واکنش با رادیکالهای آتش هم مصرف میشوند و هم تولید، پس میتوانند تکثیر شوند. برای متوقف کردن واکنشهایی که برای تداوم سوختن آتش لازماند، این چرخه تا توقف واکنشهای چرخهی سوخت و خاموش شدن آتش ادامه پیدا میکند.

عوامل آئروسل متراکم، مکانیسم اطفاء حریق ثانویهای نیز دارند که سه مؤلفهی دیگر چهارضلعی آتش را که در بالا بیان شد تحت تأثیر قرار میدهد. آئروسل با فراگرفتن آتش با ابری غلیظ از ذرات ریزی که ابعاد جرمی کمتر از 1 تا 2 میکرومتر دارند آن را سرد میکنند. اگرچه سطح مقطع هر ذره بسیار کوچک است، تعداد زیادِ ذراتی که شعلههای آتش را محاصره کرده و به آن نفوذ میکنند، سطح مقطع بهقدر کفایت بزرگی را برای جذب گرمای شعلههای آتش فراهم میآورد. بر روی سطح ذرات، بازترکیب رادیکالهای آتش که بهعنوان انرژی در واکنش شرکت میکنند جذب میشوند:

شعله، بخش گازیِ آتش است که از سوختن مادهی سوختی حاصل میشود. مخلوط شدنِ گازها و ذرات آئروسل با مؤلفههای گازی شعله، مادهی سوختی را از آتش جدا میکند.

به خاطر یورش به هر چهار مؤلفهی چهارضلعی آتش، عوامل خاموشکنندهی آئروسل متراکم، در زمرهی مؤثرترین شعله خاموشکنها قرار میگیرد. برای مثال، برخی سیستم اطفای حریق آئروسل متراکم میتوانند با یکپنجم مقدار عامل هالون 1301 یا یکدهم اطفای حریق گازی با عامل مبتنی بر هیدروفلوئوروکربن یا فلوئوروکتون، برحسب جرم عامل در هر مترمربع، آتش حاصل از احتراق استخری از مایع قابل اشتعال کلاس B را خاموش کند.

نحوه عملکرد سیستم اطفای حریق آیروسل

آتش، T1، ثانیه 35.25 ، قبل از استفاده از اطفای حریق آئروسل متراکم

آتش، T2، ثانیهی 36.13، بهمحض پاشیدن اطفای حریق آئروسل متراکم

آتش، T3، ثانیهی 36.20، وقتی اطفای حریق آئروسل متراکم پاشیده شده است.

آتش، T4، ثانیهی 36.25. پس از استفاده از اطفای حریق آئروسل متراکم بهطور کامل خاموش شده است.

عملکرد خاموشکنندگی سیستم اطفای حریق آئروسل متراکم به چگالی ذرات آئروسل در مجاورت آتش بستگی دارد. مانند سیستم اطفای حریق گازی، هرچقدر که عامل سریعتر آتش را احاطه کند، عامل خاموشکننده در متوقف کردن فرایند سوختن آتش مؤثرتر خواهد بود. خاموشکنندگی و چگالیهای عوامل خاموشکنندهی آئروسل برحسب کیلوگرم بر مترمربع بیان میشوند. بنابراین، کارایی عوامل خاموشکنندهی آئروسل به تعداد زیادی عوامل مانند محل آئروسل نسبت به آتش، مجاورت دیگر مواد قابل اشتعال سوختنی، نوع مادهی سوختی و غیره بستگی دارد.

سیستم اطفای حریق آئروسل متراکم، برای ایجاد امکان تخلیهی کنترلشده طراحی میشوند. ترکیبات آئروسل به گونه ای درون این سیستم قرار داده میشود که به راحتی با چاشنی الکتریکی یا مکانیکی می توانند فعال شوند. چاشنی الکتریکی به کنترل پنل اعلام حریق وصل میشود و میتواند از راه دور بصورت دستی و یا بصورت خودکار توسط کنترل پنل فعال شود.

استفادهها و کاربردهای سیستم اطفاء حریق ایروسل

استفاده از عوامل اطفاء حریق دو کاربرد دارد: بهعنوان سامانهی غرقه سازی کامل آتش (Total Flooding) یا بهعنوان سامانهی اطفاء حریق برای استفادهی موضعی.

برای دستیابی به اطفاء حریق با غرقه سازی کامل، باید تعداد کل آئروسلهای موردنیاز برای خاموش کردن آتش درون فضای ثابت تعیین شود. این سیستم ها معمولاً بر روی سقف یا دیوار نصب میگردند. به خاطر اینکه سیستم اطفای حریق آئروسل بهصورت مستقل و هم بهعنوان مخزن ذخیرهسازی و هم نازلی که گاز را به حرکت وامیدارد عمل میکنند، برای انتقال یا توزیع عامل خاموشکننده از محل ذخیرهسازی به محیط خارج، به هیچ شبکهی توزیعی نیازی ندارد که این باعث صرفهجویی در فضای اشغالشده و بالا بردن راندمان حملونقل میشود.

از سیستم اطفای حریق با کاربرد موضعی معمولاً بهصورت دستگاههای قابلحمل دستی استفاده میکنند که مستقیماً به سمت آتش پرتاب میشود. برخلاف سیستم اطفای حریق قابلحمل پاشیدنی، نیاز نیست وقتی کاربر از این سیستم به عنوان یک سیستم خاموش کننده قابل حمل استفاده میکند، خودش را در معرض خطر نزدیک شدن به آتش قرار دهد. اطفای حریق آئروسل متراکم قابلحمل معمولاً برای پراکنده کردن آئروسل بهصورت 360 درجه طراحی میشود و ابر آئروسلی بزرگی را دورتادور آتش ایجاد میکند. آئروسل بهمحض رسیدن ذراتش به آتش، حمله به آن را آغاز میکند و رادیکالهای پتاسیم خنثیکنندهی آتش تولید میکند. تا زمانی که آئروسل چگالی کافی دارد آتش تحت کنترل است. حتی اگر چگالی آئروسل برای خاموش کردن آتش کافی نباشد، بازهم با پایین آوردن دمای آتش بهاندازه کافی میتواند جلو آن را بگیرد. این ویژگی این امکان را در اختیار عوامل آتشنشانی میگذارد که مثلاً بهعنوان ابزاری برای پایین آوردن دما تا سطحی قابلکنترل و کاهش دمای اتاق برای ورود شلنگ آتشنشانی به داخل منطقهی حریق از آن استفاده کنند. بهعنوان مثالی دیگر، ابتدا نیروی واکنشدهنده میتواند آئروسلهای متراکم را به منطقهی محصور در آتش پرتاب کند تا هنگام انتقال ساکنین به منطقهی امن، آتش کنترل شود.

سیستم اطفاء حریق آئروسل قابل حمل

سامانهی آئروسل متراکم برای کاربردهای خاصی بهعنوان جایگزینی برای سیستم اطفای حریق هالون 1301 و سیستم اطفای حریق دیاکسید کربن پرفشار مورد استفاده قرار میگیرد. همچنین در برخی موارد سیستم های اطفاء حریق آئروسل میتوانند بهعنوان گزینه ای بجای سیستم های گازی هالوکربن و یا سیستم های واترمیست (Watermist) مورد استفاده قرار بگیرند.

استفاده و محدودیت ها

کاربردهای پیشنهادی (استفاده های ممکن):

سیستم های اطفاء حریق ذرات ایروسل در مکانهایی که تردد انسانی وجود ندارد نظیر موارد زیر می تواند مورد استفاده قرار گیرد:

• اتاقک موتور خودرو (Vehicle engine rooms)

• خطرات ناشی از فرایند مایعات هیدروکربنی (Process Liquid Hydrocarbon Risks)

• فضاهای ماشین آلات (Machinery Spaces.)

• تونل کابل (Cable Tunnels)

کاربردهای غیر پیشنهادی

• محیط هایی که در آن تردد انسانی وجود دارند.

• اتاق کامپیوتر (Computer rooms).

• ذخیره سازی داده ها (Data storage).

• اتاق تابلو (Switchgear).

با توجه به ریسک لایه بندی حرارتی (Stratification) که برای بیشتر ذرات آیروسل بسیار قابل ملاحظه می باشد، ارتفاع محل تست نباید از حد خاصی بالاتر باشد.

سرعت اطفاء

ذرات آیروسل حریق را به سرعت و بصورت کارامد اطفاء می کند. تخلیه این ذرات در محیط معمولا بسیار سریع و بین 2 تا 120 ثانیه صورت می پذیرد.

ایمنی برای افراد

برخی مطالعات نشان می دهند که در معرض غلظت های پایین ذرات آیروسل قرار گرفتن به مدت 10 دقیقه برای افراد کشنده نمی باشند. اما اغلب غلظت لازم برای عملیات اطفاء بسیار بیشتر از غلظت شرایط تست می باشد. از استفاده ذرات آیروسل در محیط هایی که تردد انسانی وجود دارد پیشنهاد می شود که خودداری شود.

در معرض آتش قرار گرفتن

هیچ مقدار قابل توجهی از محصولات تجزیه ای وجود ندارد و بعید است که خطری در نتیجه خارج شدن آیروسل به بیرون از محیط مورد اطفاء وجود داشته باشد.

قابلیت دید در طول و بعد از تخلیه آیروسل

دید به طور قابل توجهی در هنگام تخلیه آیروسل کاهش می یابد و ممکن است فرار و تخلیه افراد را از محل اطفاء در طول و پس از تخلیه آیروسل دچار مشکل سازد.

تاثیرات زیست محیطی آیروسل

ذرات آیروسل به نظر نمی رسد که هیچ تاثیر زیست محیطی قابل توجهی داشته باشد. ODP (پتانسیل تخریب لایه اوزون) و GWP (پتانسیل گرمایی اتمسفر) آن صفر می باشد.

برخی از محدودیت های استفاده از سیستم اطفای حریق آیروسل

مطابق استاندارد NFPA 2010، استفاده از سیستم های اطفای حریق آیروسل برای حریق های ناشی از مواد زیر پیشنهاد نمی شود؛ مگر اینکه برای کاربرد در موارد زیر مورد تایید واقع شده باشند:

- استفاده برای حریق های عمقی ناشی از مواد کلاس A

- ترکیبات شیمیایی مشخصی نظیر نیتراتهای سلولوزی و باروت که قادر به اکسیداسیون سریع حتی در غیاب وجود هوا نیز می باشند

- فلزات واکنشی مانند لیتیم، سدیم، پتاسیم، منیزیم، تیتانیوم، زیرکونیوم، اورانیوم و پلوتونیوم

- هیدریدهای فلزی

- مواد شیمیایی قادر تجزیه شدن به صورتی که فقط گرما تولید کنند، مانند پراکسید آلی خاص و هیدرازین

سازمان محیط زیست ایالاتمتحده، در کنار سایر سیستم های اطفای حریق، سامانهی اطفاء حریق آئروسل متراکم را نیز به عنوان یکی از جایگزین های مناسب، برای هالون 1301 در سامانههای غرقه سازی کامل (Total Flooding) پذیرفته است. سیستم اطفای حریق آئروسل آسیبی به لایه اوزون نمیزنند و منجر به گرم شدن تدریجی جهان نمیشوند یا تأثیر ناچیزی روی آن دارند.

در صورتی که تجربه ای در خصوص مزایا و معایب استفاده از سیستم های اطفای حریق آیروسل دارید، نظرات و تجربیات خود را با ما در میان بگذارید.

سیستم اطفای حریق (دی اکسید کربن) CO2

CO2 در سیستم های اطفای حریق دیاکسید کربن (CO2) گازی بیرنگ، بیبو و از لحاظ شیمیایی خنثی است که هم بهراحتی در دسترس و هم از لحاظ الکتریکی نارسانا است. اصولاً در یک منطقهی حفاظتشده، با پایین آوردن سطح اکسیژنی که به سوختن کمک میکند، باعث خاموشی آتش میگردد. این مکانیسمِ فرونشاندن آتش، سامانهی اطفاء حریق CO2 را بسیار مؤثر و نیازمند کمترین تمیزکاری میکند. اما باید بهطورمعمول در مکانهای بیخطر مورداستفاده قرار گیرد و در غیر این صورت کارکنان هنگام تخلیهی این مواد از تماس با آن خودداری کنند. ممکن است در سامانههای اطفای حریق CO2 از این گاز به روش غرقه سازی کامل استفاده شود ولی دیاکسید کربن تنها عامل گازی است که میتواند به روش استفادهی موضعی نیز مورد استفاده قرار بگیرد. دیاکسید کربن ممکن است یا در سیلندرهای فولادِ به هم تنیده شدهی پرفشار (سیستم اطفای حریق HPCO2) و هم مخازن یخزدهی سبک کمفشار (سیستم اطفای حریق LPCO2) نگهداری شود.

توجه: هر دو اطفای حریق HPCO2 و LPCO2 اثر یکسانی در مقابله با آتش دارند. برحسب توان خاموشکنندگی، هیچیک بر دیگری برتری ندارد.

کاربردهای رایج سیستم اطفای حریق CO2

- انبارهای مایعات قابل اشتعال

- ترانسفورماتورها

- تجهیزات الکتریکی دوار

- نیروگاههای برق

- تأسیسات فراوری فلزات

- صنعت چاپ

- ترکیب رنگ

- تأسیسات ماشینکاری

مزایای سیستم اطفای حریق CO2 فشار بالا HPCO2

HPCO2 چندین مزیت نسبت به LPCO2 دارد.

- قیمت پایینتر برای سامانههای کوچکتر

- نگهداری در سیلندرهای محکم تنیده شدهی مورد قبول US-DOT

- سیلندرهایی در سایزهای مختلف

- نصب آسان

- سهولت در دسترسی

- اجزاء تشکیلدهندهی کمتر

مزایای سیستم اطفای حریق CO2 فشار پایین (LPCO2)

اطفای حریق LPCO2 چندین مزیت نسبت به HPCO2 دارد.

- نیاز به آزمایش هیدرو استاتیک ندارد

- نظارت دائمی بر فشار مخزن و سطح مایع، گیجِ سطح مایع، خروجیهای استاندارد هشدار یا یک خروجی اختیاری 4 تا 20 میلیآمپر در اختیار میگذارد (سیلندرهای HPCO2 باید هر نیم سال یکبار از سرویس خارج شوند تا وزن شوند)

- نسبت به HPCO2، چهل درصد کمتر فضا اشغال کرده و وزن کمتری دارند.

- قابلیت چند بار استفاده بدون نیاز به تعویض

- در هرزمانی امکان اضافه کردن ویژگیهای دیگر به سامانهی فعلی وجود دارد.

- واحدهای ذخیرهسازی LPCO2 میتوانند بدون اینکه از سرویس خارج شوند دوباره پر شوند. سیلندرهای HPCO2 باید از محل خودشان خارجشده به محل تعویض برده شده و تعویض گردند.

- وقتی نیاز به بیش از 4000 پوند دیاکسید کربن است، هزینهی مواد کمتری دارند.

- برای تأسیسات حساس و واحدهای ذخیرهسازی LPCO2 ، گزینههای دو بار تبرید شده نیز وجود دارد.

- در کاربردهای موضعی، سیستم اطفای حریق LPCO2 نسبت به سیستم اطفای حریق HPCO2 سی درصد کارایی بیشتری دارند.

- سیستم اطفای حریق LPCO2 درمجموع هزینهی نگهداری کمتری نسبت به سیستم اطفای حریق HPCO2 دارند.

سیستم اطفای حریق CO2

برای بسیاری از تأسیسات حساس، سیستم اطفای حریق CO2، آتشخاموشکنهای بهتری هستند. سرعت عمل دارند، مؤثرند و با طیف وسیعی از خطرات سازگارند، تخلیهی دیاکسید کربن (عامل اطفای حریق ارزان) به اموال آسیبی نمیزند و از لحاظ الکتریکی نارسانا است. برای طیف وسیعی از خطرات و موقعیتها، برای ایجاد تخلیهی خودکار و همزمان میتوان حفاظت چندمنظوره طراحی کرد.

سیستم اطفاء حریق CO2 برای موارد زیر مورداستفاده قرار میگیرند:

- نیروگاههای برق

- کارخانهی سیمان/سامانههای غیرمستقیم سوخت زغال کورههای بلند

- تولید و فراوری فلزات

- صنعت چاپ

- صنایع خودروسازی

- عملیات الکترونیکی

- تولید کامپیوتر و قطعات الکترونیکی

- تأسیسات تحقیقاتی

- سامانههای کشتیرانی (دریانوردی)

- تأسیسات بازیابی و انبارداری خودکار

تجهیزات و سیستم اطفای حریق CO2 کمفشار برای مواردی که مقادیر زیاد CO2 موردنیاز است بهترین گزینهاند. استفاده از اطفای حریق پرفشار برای حوادث کوچکتر یا جایی که فضا محدود است توصیه میشوند.

مزایای سیستم اطفای حریق CO2

- CO2 به سرعت و ظرف چند ثانیه به کل منطقهی خطر نفوذ کرده و آتش را خفه میکند.

- دوستدار طبیعت- CO2 بهعنوان یک گاز در جو زمین وجود دارد و یکی از محصولات فرعی حاصل از سوختن است. استفاده از آن اثری روی محیط ندارد.

- بیضرر- CO2 موجب تجزیه و پوسیدگی نمیشود، نیاز به تمیز کردن ندارد و پسماندی باقی نمیگذارد.

- نارسانا- CO2 ازلحاظ الکتریکی عایق است و در موارد بسیار زیادی قابلاستفاده است.

- سازگار- CO2 روی طیف وسیعی از مواد قابلاحتراق و قابل اشتعال قابل استفاده است.

اطفای حریق CO2 شامل یک یا چند مخزن نگهداری عامل اطفاء CO2 است. شلنگهای انعطافپذیر، مسیر تخلیه سیلندرها را به یک منیفولد (چند راهه) وصل میکند. منیفولد عامل گازی CO2 را بین شبکهای از لولهها توزیع میکند و جریان خروج CO2 به منطقهی تحت حفاظت را کنترل میکند.

سیستم اطفای حریق اسپرینکلر (آبفشان)

سیستم اطفاء حریق اسپرینکلر (آب فشان) یک روش حفاظت از حریق فعال است. این سیستم از یک منبع آب تشکیل شده که فشار و نرخ جریان کافی را برای مجموعهای از لولههای توزیع آب فراهم کرده و چند اسپرینکلر بدان متصل شدهاند. اگرچه در گذشته تنها در کارخانهها و ساختمانهای تجاری بزرگ از این سیستم استفاده میشد، ولی امروزه سیستمهایی از این دست برای استفاده در منازل و ساختمانهای کوچک و با قیمتهای مقرون به صرفه عرضه شدهاند. از سیستمهای اطفاء حریق اسپرینکلر بطور گستردهای در سراسر دنیا استفاده شده و هر ساله بیش از 40 میلیون سَری اسپرینکلر نصب میشود. بیش از 96% از آتش سوزیهای رخ داده شده در ساختمانهایی که بطور کامل توسط سیستمهای اطفاء حریق اسپرینکلر مورد محافظت قرار گرفته بودهاند، صرفاً توسط اسپرینکلرهای اطفاء حریق کنترل شدهاند.

تاریخچه سیستم های اطفای حریق اسپرینکلر

لئوناردو داوینچی در قرن پانزدهم یک سیستم اسپرینکلر طراحی کرده بود. او برای خودکارسازی آشپزخانهی ارباب خود از یک اجاق بزرگ و مجموعهای از تسمه نقالهها استفاده کرده بود. یکبار در خلال یک میهمانی، در اثر بروز مجموعهای از خطاها، همه چیز به هم ریخت و آتش سوزی رخ داد. «سیستم اسپرینکلر بیش از اندازه خوب عمل کرد و آب همهی غذاها و بخش سالم آشپزخانه را با خود برد».

در سال 1723، آمبروز گادفری (Ambrose Godfrey) اولین سیستم اسپرینکلر خودکار موفق را خلق کرد. او از باروت برای رهاسازی مخزنی مملو از سیال اطفاء حریق استفاده نمود.

اما اولین سیستم اطفای حریق اسپرینکلر مدرن ثبت شدهی جهان در سال 1812 توسط ویلیام کانگریو (William Congreve)، معمار سالن تئاتر سلطنتی دروری لین (Drury Lane) در انگلستان، در این سالن نصب شد و طی گواهی ثبت اختراع شمارهی 3606 به تاریخ همان سال به ثبت رسید. این سامانه از یک مخزن استوانهای آببندی شده به حجم تقریباً معادل 95،000 لیتر تشکیل شده بود که توسط یک شاه لولهی 10 اینچی (250 میلیمتری) آب تغذیه میشد و انشعاباتی از آن به همهی بخشهای سالن کشیده شده بود. در صورت بروز حریق، مجموعهای از لولههای کوچکتر که توسط انشعابات فوق تغذیه میشدند توسط سوراخهای نیم اینچی (13 میلیمتری) که روی آنها تعبیه شده بود، آب را روی آتش میریختند.

از سال 1852 تا 1885 از سیستمهای لولهکشی مشبککاری شده به عنوان وسیلهای برای حفاظت در برابر حریق در کارخانجات نساجی انگلستان استفاده میشد. اما این سیستمها، خودکار نبودند؛ بلکه باید یک نفر آنها را به کار میانداخت. مخترعین اولین بار حدود سال 1860 بود که به دنبال آزمایشاتی روی اسپرینکلرهای خودکار رفتند. اولین سیستم اسپرینکلر خودکار در سال 1872 توسط فیلیپ دبلیو پرات از شرکت آبینگتون (Philip W. Pratt of Abington) در ایالت ماساچوست ثبت اختراع شد.

هنری اس پارمالی (Henry S. Parmalee) از شرکت نیوهیون (New Haven) در ایالت کانکتیکات به عنوان مخترع اولین سَری اسپرینکلر خودکار به شمار میرود. پارمالی موفق شد اختراع پرات را بهبود بخشیده و سیستم اسپرینکلر بهتری خلق کند. او در سال 1874 سیستم اسپرینکلر خود را در کارخانهی پیانوی خودش نصب کرد.

فردریک گرینل طرح پارمالی را بهینهسازی کرد و در سال 1881 سیستم اسپرینکلری را به به نام خود به ثبت رساند. او در ادامه سامانهی ابداعی خود را بیش از پیش بهبود بخشید و در سال 1890 اسپرینکلر دیسک شیشهای را ثبت اختراع کرد که اساساً همان سیستم اسپرینکلری است که امروزه از آن استفاده میشود.