شناخت روش هاي بكارگي

الف ـ موارد كلي :

هيچگاه براي مبارزه با يك حريق هر چند جزئي و كوچك، يك خاموش كننده را به محل حريق نبريد. هميشه به محض شروع آتش سوزي كمك بخواهيد و حداقل 2 تا 3 دستگاه اطفايي را در محل داشته باشيد. لازم نيست تمام آنها را آماده كار نماييد، بلكه با يكي شروع به عمل نماييد در صورتي كه موفق به اطفاء نشديد يا دستگاه به هر علتي عمل نكرد مي توانيد از دستگاههاي ديگر استفاده كنيد و جهت آوردن آن وقت هدر نداده ايد تا حريق گسترش زيادي پيدا كند.

در صورتي كه به علتي احتمال اطفاي حريق با يك خاموش كننده ممكن نيست دو يا سه نفر با هم و در يك زمان با دو يا سه خاموش كننده به حريق حمله كنيد.

قبلاً با طرز كار دستگاه خاموش كننده كاملاً آشنا شويد و در صورت امكان هرچند وقت يك بار در يك حريق تمريني با آن كار كنيد.

پس از مصرف دستگاه را بلافاصله شارژ و آماده نماييد.

در آتش سوزيهايي كه در فضاي باز اتفاق مي افتد سعي كنيد در صورت امكان پشت به باد با حريق مبارزه كنيد و در فضاهاي بسته هيچگاه اجازه ندهيد كه آتش بين شما و راه خروج قرار گيرد، بلكه شما بايد هميشه بين آتش و راه خروج مستقر شويد، زيرا در صورت عدم موفقيت بتوانيد از محل خارج شويد.

هنگام استفاده از خاموش كننده ها احتياج نيست كاملاً به حريق نزديك شويد، زيرا قدرت پرتاب مواد اكثر دستگاهها به استثناي دي اكسيد كربن حداقل بين 4 الي 6 متر است كه مي توانيد از اين فاصله شروع و پيشروي نماييد.

در آتش سوزي هاي روي سطح زمين، خاموش كردن را از جلو شروع كرده و با به عقب راندن آتش پيشروي كنيد و در حريق هاي روي ديوار يا مكانهاي همانند آن، آتش را از پايين به بالا اطفاء نماييد.

در حريق هاي جامدات با استفاده از آب، مواد را كاملاً خيس كنيد.

حفظ خونسردي يكي ازمهمترين عوامل موفقيت در امر اطفاي حريق و استفاده از وسايل خاموش كننده است.

ب ـ طرز عمل دستگاههاي خاموش كننده :

بطور كلي در خاموش كننده ها به دو طريق مواد اطفايي به خارج هدايت مي شوند:

1ـ طريقه واژگوني :

در اين حالت براي خارج شدن ماده اطفايي از خاموش كننده، بايد دستگاه را به صورت واژگوني ( سر و ته) گرفت، در غيراينصورت ماده اطفايي خارج نمي شود و فقط عامل فشار (گاز) آن تخليه مي گردد. اين نوع عملكرد بيشتر در انواع قديمي به چشم مي خورد.

2ـ طريقه مستقيم :

در اين نوع عملكرد احتياج به واژگون كردن دستگاه خاموش كننده نمي باشد و از آن بصورت عادي استفاده مي شود.

بايد توجه نمود كه درصورتي كه خاموش كننده اي را كه عملكرد آن مستقيم است، بصورت واژگون يا حتي افقي بكار بگيريم عامل فشار (گاز) آن از سرلوله خارج شده و ماده اطفايي در داخل بدنه باقي خواهد ماند و بالعكس اگر دستگاه با عملكرد واژگوني را به صورت مستقيم استفاده نماييم، همين عمل صورت خواهد گرفت.

روشهاي حمل :

روشهاي حمل اين دستگاهها بسيار ساده مي باشدو بطور معمول تمامي خاموش كننده هاي دستي داراي دستگيره حمل ونقل مي باشند كه آن توسط شخص استفاده كننده گرفته شده و به محل حريق حمل مي گردد. در صورتي كه بخواهيم دو دستگاه را حمل نماييم با هر دست يك خاموش كننده را حمل مي كنيم. به هنگام حمل دستگاهها بايدسعي شود كه بدن بصورت مستقيم باشد تا به ستون مهره ها آسيبي وارد نشود.

– نحوه استفاده از خاموش كننده هاي مختلف

– نحوه استفاده از خاموش كننده هاي محتوي آب :

الف ـ خاموش كننده سود اسيد :

احتمال كمي وجود دارد كه هنوز اين نوع خاموش كننده مورد استفاده قرار گيرد، زيرا در اين دستگاهها ، ماده شيميايي موجود در آب به هنگام اطفاء و ريختن روي مواد باعث صدمه ديدن مواد در محل مي گردد. امروزه خاموش كنده هاي محتوي آب جايگزين آنها شده اند؛ لذا در اين جزوه از بحث درباره آنها خودداري شده است.

ب ـ طرز كار با خاموش كننده آب و هوا :

با قرار دادن در موقعيت مناسب نسبت به حريق بايد ضامن را كشيده و با يكدست خاموش كننده و با دست ديگر سرلوله گرفته شود. با فشار بررومي اهرم، مايع جريان پيدا مي كند كه آن را به محل دلخواه هدايت مي كنيم.

ج ـ طرز كار با خاموش كننده آب و گاز :

با آزاد كردن ضامن به وسيله فشار يا وارد كردن ضربه ( با توجه به مكانيزم باز كننده گاز)، گاز را به داخل بدنه فرستاده، سپس مايع را با حركت دادن سر لوله خاموش كننده به روي آتش مي پاشيم .

توجه :

1ـ نوع ديگري از خاموش كننده هاي آب و هوا كه در حال حاضر ساخته نمي شود به صورت دستي يا كوله پشتي است كه در داخل يا خارج آن تلمبه اي وجود دارد كه قبل از عمل با تلمبه فوق هوا به داخل بدنه كمپرس مي شود. سپس با باز كردن شيري كه در سرلوله نصب شده، مايع را به طرف حريق مي پاشند. در روي درپوش اين نوع خاموش كننده ها فشار سنجي نصب شده كه از آن فشارداخلي مشخص مي گردد. دستگاههاي فوق شباهت زيادي به دستگاههاي سمپاش دارد. ظرفيت نوع دستي 2 گالني و نوع كوله پشتي بين 4 الي 6 گالن مي باشد.

2ـ نوع ديگري از خاموش كننده آب و گاز داراي سرلوله دوش مانندي است كه آب از آن به صورت پودري خارج مي گردد. در داخل خاموش كننده محفظه پلاستيكي وجود دارد. اين محفظه در مسير لوله ورودي گاز قراردارد و داراي مايعي است كه در اثر عبور گاز و سوراخ شدن محظفه پلاستيكي ، با آب مخلوط و باعث زياد شدن قدرت نفوذ آب مي شود. سرلوله اين خاموش كننده طوري طرح گرديده كه قابل كنترل است و با جداكردن قسمت دوش مانند آن، شباهت زيادي به سرلوله هاي پودرپاش دارد و آب را به صورت جت پرتاب مي كند.

نحوه استفاده از كف :

براي استفاده از كف نبايد آن را مستقيم به داخل مايع در حال اشتعال پاشيد زيرا با اين عمل امكان پاشيدن مايع به خارج ظرف و مخلوط شدن كف با مايع در حال اشتعال و همچنين هدر رفتن مقداري از كف وجود دارد. بهتر است جريان كف را به بدنه ظروف مايع در حال اشتعال يا ديواره اطراف آن بپاشيم.

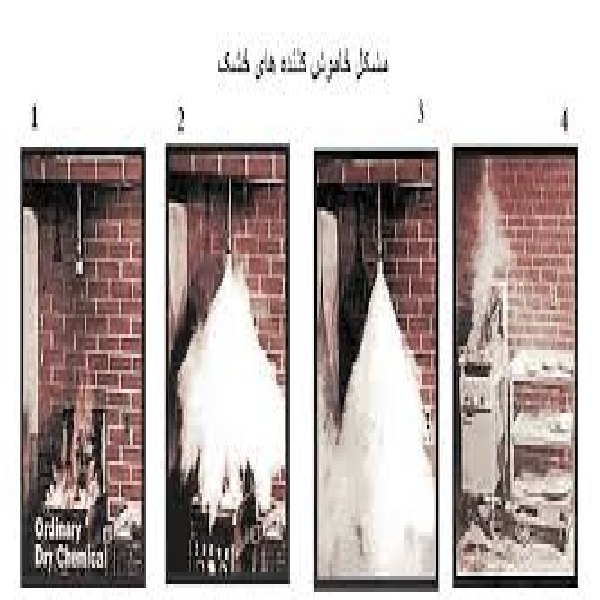

با اين عمل كف روي سطح مايع حركت كرده و مانند يك پتو سطح مايع را مي پوشاند و از رسيدن اكسيژن هوا به سطح مايع و برخاستن بخارات قابل اشتعال از روي مايع در حال اشتعال جلوگيري مي كند. براي اطفاي حريق در اين موارد تمام سطح مايع را بايد با لايهاي از كف پوشاند و براي رسيدن به اين منظور، فاصله از حريق ، مكان حريق و طرز عمل تاثير فراواني خواهد داشت. شكل زير نحوه كاربرد خاموش كننده هاي واژگوني و مستقيم رانشان مي دهد.

طريقه كاربرد خاموش كننده هاي محتوي پودر

الف ـ خاموش كننده هاي پودر و گاز فشنگ خارج :

در نزديكي محل آتش سوزي، خاموش كننده را روي زمين قرار داده و لوله لاستيكي را از گيره خارج و آن را با دستگيره با هم نگهداريد. ( وقتي گاز وارد بدنه شود و لوله لاستيكي فوق تحت فشار قرار گيرد، در صورتي كه رها باشد حركت مي كند و احتمال برخورد آن به سر و صورت وجود دارد ) .

بدون آنكه بدن يا سر و صورت خود را در مسير سوپاپ ايمني خاموش كننده قرار دهيد شير گاز را با چرخانيدن فلكه شير، فشار و كشيدن اهرم ( بستگي به مكانيزم شيرفشنگ دارد ) باز كنيد.

پس از آماده كردن خاموش كننده در فاصله اي دورتر از آتش سوزي، به آتش سوزي نزديك مي شويم (با توجه به مطالبي كه در قسمت قبلي موارد كلي شناخت روش هاي بكارگيري شرح داده شد) و سعي مي كنيم موارد زير را به ترتيب و با دقت اجرا نماييم:

ـ تا حد امكان سعي مي كنيم در فاصلة حدود سه متري از آتش سوزي، عمليات اطفايي را شروع نماييم.

ـ در صورتي كه آتش سوزي بر روي سطح زمين يانزديك به سطح زمين واقع شده است، پودر را با زاويه اي مناسب به صورت مايل و با زاويه اي در حدود 30 درجه بر روي آتش سوزي هدايت نماييد. بصورتي كه پودر تقريباً به سطح مايع در حال سوختن برسد، در صورتي كه پودر با زاويه اي تند، مستقيم به داخل مايع زده شود، علاوه بر آنكه به زير مايع رفته و اثري ندارد، بلكه در اثر فشار و برخورد به سطح مايع، باعث بيرون ريختن آن و در نتيجه گسترش آتش سوزي مي شود. همچنين اگر پودر با زاويه اي كم يعني بطور مستقيم به شعله ها برخورد كند نيز اثر اطفايي چنداني نخواهد داشت.

ـ هميشه سعي كنيد ابتدا قسمت جلو و نزديك آتش سوزي با خود را اطفاء نماييد.

ـ هنگام خروج پودر ، سرلوله پودر پاش را بصورت مرتب و سريع به سمت چپ و راست حركت دهيد.

ـ پس از اينكه قسمت جلوي حريق را اطفاء كرديد ، به همان نسبت پيشروي نماييد، بنحوي كه اين پيشرفت تا انتها متناسب بوده و حريق بطور كامل با فاصله مناسب خاموش شود.

ـ پس از اطفاء كامل آتش سوزي، براي چند ثانيه به عمليات ادامه دهيد و در صورتي كه كوچكترين شعله اي در اطراف يا قسمت زير وجود داشته باشد، با رسيدن بخارات قابل اشتعال به آن، مجدداً آتش سوزي ادامه و گسترش مي يابد. اگر اين حالت در اماكن سربسته و بخصوص زير زمين ها ايجاد شود، شعله وري همراه با انفجار خواهد بود كه مي تواند خطرناك باشد.

برگزاری دوره آموزش کپسول خاموش کننده

ب ـ خاموش كننده هاي پودر و گاز فشنگ داخل :

در اين نوع خاموش كننده ، فشنگ گاز CO2 در داخل بدنه و زيردرپوش قرار مي گيرد كه هنگام عمل با زدن ضربه (مانند آب و گاز) يا فشار بر روي اهرم راه خروج گاز از داخل فشنگ باز و گاز وارد بدنه مي شود كه چند نمونه ا زآن را در اينجا مي آوريم.

در اين نوع خاموش كننده به جاي استفاده از لوله ورودي گاز، فشنگ گاز در داخل استوانه اي قرار داده شده است . روي بدنه استوانه فوق مجراهايي تعبيه شده كه با بازشدن، گاز براي ورود به داخل بدنه بايد از مجراهاي فوق عبور كند و وارد بدنه شود و با عبور از داخل پودرها گاز به بالاي سطح پودر مي رسد و باعث مي شود تا اگر پودر سفت شده باشد از آن حالت خارج گردد.

پس از آماده شدن خاموش كننده جهت عمليات، همانند موارد اشاره شده در قسمت قبلي، به عمليات اطفايي مي پردازيم.

طريقه استفاده از خاموش كننده CO2 :

الف ـ انواع دستي آن به همان صورت خاموش كننده هاي ديگر حمل مي شود.

ب ـ با توجه به فشار زياد دستگاه و به علت طرح خاص سرلوله حداكثر فاصله پرتاب اين خاموش كننده بين 2 الي 4 متر است؛ بنابراين براي استفاده بايد بيشتر به حريق نزديك شد.

ج ـ در فاصله دورتر از حريق ضامن را آزاد و سرلوله را در دست گرفته و با قراردادن در موقعيت مناسب با فشار روي اهرم يا باز كردن شير گاز را با حركت سرلوله قيفي به محل دلخواه هدايت مي كنيم. ( بهتر است CO2 را به طرف سطح مواد در حال اشتعال هدايت كرد) .

د ـ حداكثر زمان تخليه اين خاموش كننده ها بين 60 الي 160 ثانيه مي باشد كه در مدت فوق بايدحداكثر استفاده را در امر اطفاء نمود.

ه ـ اين خاموش كننده ها قابل كنترل است و در صورتي كه بيشتر از 10 درصد آن مصرف نشود مي توان از آن براي حريقهاي ديگر استفاده كرد.

و ـ در صورتي كه از پربودن دستگاه اطمينان داريد ولي گاز خارج نمي شود احتمالاً ممكن است راه خروج آن به علت يخ زدن گاز مسدود شده باشد. براي چند لحظه شير را ببنديد و مجددا باز كنيد.

ياد آوري 1 :

خروج گاز از سرلوله در اين نوع خاموش كننده با صداي شديدي صورت مي گيرد و ممكن است براي كساني كه براي اولين بار با آن كار مي كنند ايجاد دستپاچگي نمايد.

يادآوري 2 :

در اثر انبساط سريع گاز از حالت مايع به بخار در سرلوله احتمال توليد الكتريسيته ساكن و انتقال آن به بدن شخص عمل كننده وجود دارد كه در صورت استفاده آن براي وسايل برقي ممكن است توهم هدايت الكتريسيته از طريق گاز در شخص عمل كننده نمايد.

طريقه استفاده از خاموش كننده هاي مواد هالوژنه :

الف ـ در صورت استفاده از مواد هالوژنه براي آتش سوزي هاي مواد نفتي نبايد آن را مستقيماً وارد آتش مواد نفتي نمود، زيرا به علت پايين بودن نقطه جوش و انبساط سريع، توليد انفجار مي كند.

ب ـ در صورت استفاده از خاموش كننده مواد هالوژنه كه در شيشه هايي به شكل بولينگ قرا رداده شده كه ظرفيت آن حدود 1200 گرم ماده هالوژنه مي باشد، به هنگام آتشسوزي، آن را به ميان آتش پرتاب مي كنند كه در اثر شكستن بطري مواد هالوژنه تبديل به گاز شده و عمل اطفاء را انجام مي دهد، يا آن را در محل هاي مناسب قرار مي دهند تا در صورت آتش سوزي و رسيدن حرارت به بطري فشار گاز داخل باعث شكسته شدن شيشه (بطري) شده و مواد با بخار شدن باعث خاموش شدن آتش مي شود.

برگزاری دوره آموزش کپسول خاموش کننده